Co to jest Total Productive Maintenance?

Total Productive Maintenance (TPM) to kompleksowa strategia związana z utrzymaniem ruchu, która ma na celu maksymalizację wydajności produkcji przez zaangażowanie pracowników na każdym poziomie organizacji. TPM łączy działania prewencyjne, korekcyjne oraz predykcyjne, pozwalając na optymalizację procesów oraz minimalizację przestojów maszyn.

Poprzez aktywne uczestnictwo pracowników z różnych działów, w tym utrzymania ruchu i produkcji, TPM wpływa na poprawę efektywności parku maszynowego oraz zwiększa niezawodność urządzeń, co przekłada się na wyższą jakość produktów, mniejsze koszty operacyjne i konkurencyjność przedsiębiorstwa. Dzięki wykorzystaniu zaangażowania pracowników, TPM wzmacnia kulturę odpowiedzialności i proaktywnego podejścia do konserwacji, co stanowi podstawę długotrwałego sukcesu organizacji.

Cele i korzyści podejścia Total Productive Maintenance

Celem TPM jest między innymi kompleksowa poprawa wskaźnika OEE (Overall Equipment Effectiveness) poprzez maksymalizację dostępności maszyn, ich efektywności oraz jakości wyrobów końcowych. TPM koncentruje się na precyzyjnym zarządzaniu cyklem życia maszyn, zapewniając, że wszystkie procesy produkcyjne są stabilne i wydajne, a przestoje ograniczone do minimum.

Istotą tego podejścia jest systematyczne zaangażowanie pracowników, co stanowi fundament proaktywnego utrzymania ruchu. Pracownicy stają się integralnym elementem codziennej pracy nad utrzymaniem maszyn w pełnej gotowości, co pozwala na ograniczenie nieplanowanych konserwacji i minimalizację kosztownych przestojów.

Total Productive Maintenance jako kluczowy element koncepcji Lean, eliminuje marnotrawstwo zasobów produkcyjnych, umożliwiając osiągnięcie spójności procesów i wysokiej jakości produkcji, a w konsekwencji wzrost konkurencyjności i efektywności operacyjnej przedsiębiorstwa.

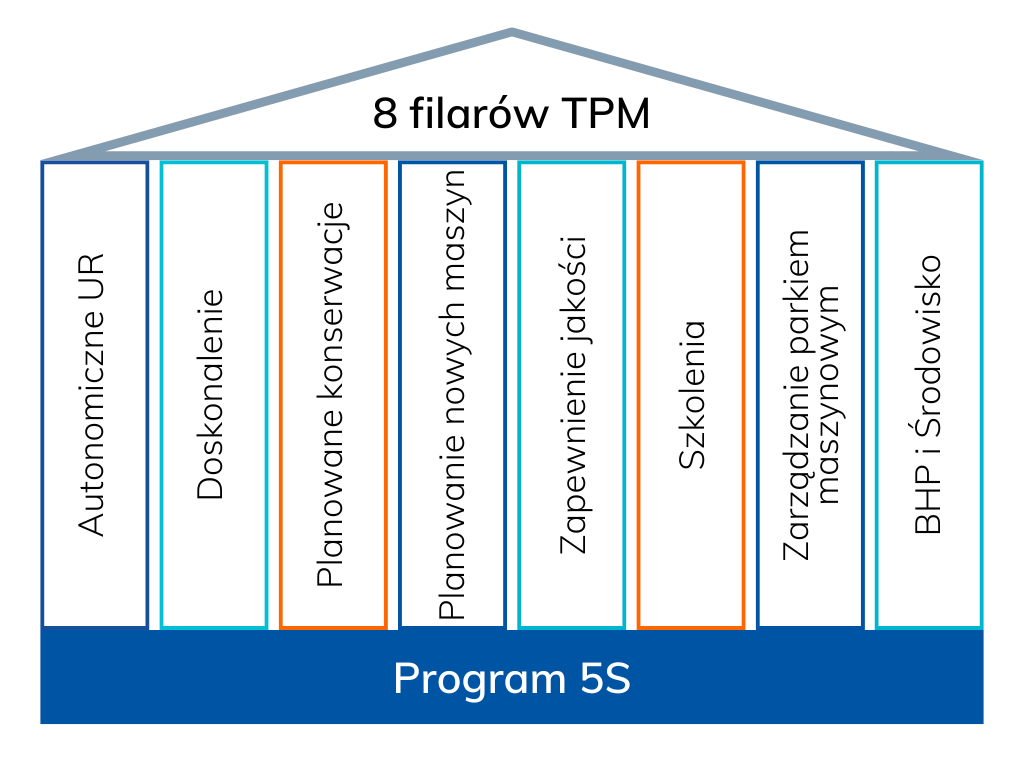

Filary Total Productive Maintenance

Total Productive Maintenance (TPM) opiera się na filarach, które stanowią podstawę efektywnego i zrównoważonego utrzymania ruchu.

Autonomiczne utrzymanie ruchu

Autonomiczne Utrzymanie Ruchu zakłada, że operatorzy maszyn wykonują codzienne czynności konserwacyjne, takie jak czyszczenie, smarowanie, regulacje oraz podstawowe przeglądy. Ten filar przesuwa odpowiedzialność za bieżące utrzymanie sprzętu na samych operatorów, którzy są najbliżej maszyn i najwcześniej zauważają wszelkie odchylenia w ich pracy. Taka praktyka oznacza szybkie wykrywanie symptomów mogących prowadzić do awarii, zwiększa umiejętności techniczne operatorów, a także ich poczucie odpowiedzialności za stan urządzeń, co przyczynia się do zmniejszenia liczby drobnych usterek.

Ciągłe doskonalenie

Ciągłe Doskonalenie (Kaizen) to filar, który promuje systematyczną współpracę między działem produkcji a działem Utrzymania Ruchu w celu identyfikacji i eliminacji strat, które wpływają na wydajność. Pracownicy z obu działów wspólnie analizują procesy produkcyjne, szukają obszarów, w których występuje marnotrawstwo czasu, energii lub surowców, oraz opracowują strategie poprawy tych procesów.

Planowanie działań konserwacyjnych

Planowanie konserwacji maszyn obejmuje precyzyjne planowanie prac oraz tworzenie harmonogramów przeglądów i wymian części, które są oparte na danych dotyczących zużycia i historii awarii. Dzięki monitorowaniu stanu technicznego urządzeń można efektywnie zarządzać cyklem ich życia i minimalizować przestoje.

Inwestycje w park maszynowy

W ramach tego filaru analizowane są potrzeby sprzętowe, ocenia się opłacalność inwestycji oraz uwzględnia perspektywę całkowitego kosztu posiadania maszyn (TCO). Istotnym elementem jest nie tylko zakup nowych urządzeń, ale także modernizacja już istniejących, co pozwala na dostosowanie ich do zmieniających się wymagań produkcyjnych i technologicznych. Wdrażanie nowych technologii oraz automatyzacja procesów umożliwiają osiągnięcie wyższych wskaźników, zmniejszenie liczby awarii i optymalizację kosztów operacyjnych.

Zapewnienie i utrzymanie jakości

Dzięki narzędziom, takim jak Andon (sygnalizacja wizualna) i Jidoka (automatyczne zatrzymanie maszyn w przypadku wykrycia problemów), pracownicy mogą szybko reagować na odchylenia od normy i zapewniać zgodność produktów z wymaganiami jakościowymi. Systemy te redukują ryzyko produkcji wadliwych wyrobów, co zmniejsza ilość odpadów oraz konieczność ponownych prac, a także wpływa na wzrost zadowolenia klientów i ograniczenie kosztów związanych z reklamacjami.

Zarządzanie parkiem maszynowym

Zarządzanie parkiem maszynowym to filar TPM, który koncentruje się na efektywnej organizacji, monitorowaniu oraz optymalizacji użytkowania maszyn w celu zapewnienia ich maksymalnej wydajności i niezawodności. Kluczowym celem tego filaru jest maksymalne wykorzystanie potencjału maszyn poprzez regularne przeglądy, monitorowanie stanu technicznego oraz systematyczne harmonogramowanie działań konserwacyjnych.

Wdrożenie rozwiązań informatycznych, takich jak systemy CMMS, wspiera gromadzenie danych i planowanie zasobów w oparciu o realne potrzeby sprzętowe. W ten sposób filar zarządzania parkiem maszynowym wpływa na redukcję kosztów operacyjnych, zwiększa dostępność maszyn oraz wspiera osiąganie długoterminowych celów produkcyjnych.

Rozwój i szkolenie personelu

Ten filar stawia na stały rozwój kwalifikacji personelu, co pozwala na skuteczne wdrażanie praktyk autonomicznego utrzymania ruchu oraz poprawę wiedzy w zakresie konserwacji i diagnozowania problemów technicznych. Operatorzy uczą się wykonywać podstawowe czynności konserwacyjne i diagnozować problemy, co pozwala na szybkie interwencje i ograniczenie liczby awarii. Ponadto dział utrzymania ruchu przechodzi od działań reaktywnych do prewencyjnych, a z czasem predykcyjnych, co wpływa na przewidywalność pracy maszyn i wydłuża ich żywotność.

Bezpieczeństwo i środowisko

Ostatni filar TPM kładzie nacisk na stanowisko pracy w kontekście jego bezpieczeństwa na środowisko. Eliminowanie potencjalnych zagrożeń dla zdrowia pracowników oraz monitorowanie wpływu produkcji na środowisko są kluczowymi elementami tego filaru. TPM wprowadza standardy i procedury bezpieczeństwa, które minimalizują ryzyko wypadków i przeciwdziałają awariom, a jednocześnie promuje praktyki ekologiczne, ograniczając negatywny wpływ zakładu na otoczenie.

Strategiczne podejście do utrzymania ruchu i zagrożeń ciągłości produkcji w TPM

Strategiczne podejście do utrzymania ruchu w TPM opiera się na identyfikacji i eliminacji zagrożeń dla ciągłości produkcji, zapewniając maksymalną dostępność kluczowych maszyn i urządzeń. TPM dąży do stworzenia systemu, w którym przestoje i awarie są przewidywane i redukowane do minimum, co pozwala na niezakłócone funkcjonowanie procesów produkcyjnych.

Dzięki kompleksowej analizie cyklu życia maszyn oraz wykorzystaniu zaawansowanych metod diagnostycznych, TPM umożliwia planowanie konserwacji w sposób, który minimalizuje wpływ na bieżącą produkcję. Kluczowe znaczenie ma tutaj także zaangażowanie pracowników, którzy – dzięki systematycznym szkoleniom i udziałowi w działaniach prewencyjnych – przyczyniają się do wczesnego wykrywania potencjalnych problemów i wspierają strategię bezpiecznego oraz efektywnego utrzymania ruchu.

Utrzymanie ruchu i nieplanowane przestoje

Nieplanowane przestoje stanowią jedno z kluczowych wyzwań dla optymalizacji dostępności maszyn i ciągłości procesów produkcyjnych. W ramach strategii TPM podejście do utrzymania ruchu jest oparte na prognozowaniu i prewencji, co minimalizuje ryzyko awarii dzięki zaawansowanej diagnostyce i predykcyjnemu monitorowaniu stanu technicznego urządzeń.

Integracja zasad Lean Management umożliwia redukcję marnotrawstwa i zwiększa efektywność procesów konserwacyjnych, wpływając na stworzenie bardziej przewidywalnego i stabilnego środowiska pracy. Wczesne wykrywanie i eliminacja nieprawidłowości stają się możliwe dzięki zaangażowaniu personelu, który w wyniku systematycznego rozwoju kompetencji aktywnie wspiera strategię bezpiecznego i efektywnego utrzymania ruchu.

Wykorzystanie odpowiednich narzędzi w TPM

Wdrażanie TPM powinno rozpoczynać się od precyzyjnego określenia celów oraz ustalenia kluczowych wskaźników efektywności, takich jak dostępność, niezawodność oraz produktywność maszyn, które umożliwiają monitorowanie postępów oraz identyfikację obszarów wymagających poprawy.

Niezwykle ważnym elementem jest zaangażowanie pracowników na wszystkich poziomach organizacji, które pomaga budować świadomość o ich roli i odpowiedzialności w realizacji założeń TPM. Długofalowe zaangażowanie zespołów wspiera proaktywne podejście do identyfikacji i eliminacji problemów oraz usprawnia przepływ informacji między działami produkcji i utrzymania ruchu.

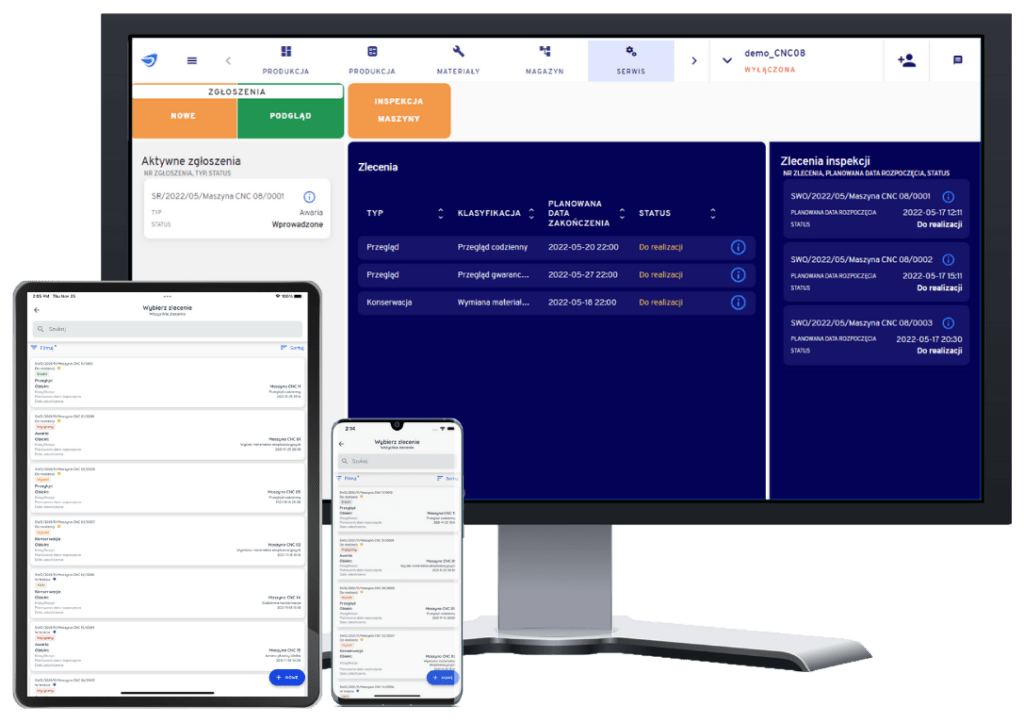

Wdrożenie odpowiednich narzędzi technologicznych, takich jak systemy klasy CMMS (Computerized Maintenance Management Systems), jest kluczowe dla efektywnego zarządzania utrzymaniem ruchu. Systemy CMMS pozwalają na monitorowanie stanu technicznego urządzeń w czasie rzeczywistym, rejestrowanie zgłoszeń serwisowych oraz planowanie działań konserwacyjnych, zarówno prewencyjnych, jak i reakcyjnych. CMMS integruje dane o zasobach i umożliwia śledzenie historii serwisowej każdej maszyny, co wspiera przewidywanie awarii oraz podejmowanie decyzji opartych na danych.

Na poziomie operacyjnym TPM wymaga także optymalizacji stanowisk pracy w celu eliminacji źródeł strat, które mogą wynikać ze zbędnych ruchów, awarii maszyn lub nieefektywnego przepływu materiałów. Tworzenie standardów operacyjnych, takich jak listy kontrolne i harmonogramy przeglądów, wspiera działania prewencyjne oraz pozwala na efektywne zarządzanie czasem i zasobami. Kultura ciągłego doskonalenia, będąca jednym z fundamentów TPM, wymaga także regularnych audytów i analiz, co pozwala na identyfikację obszarów możliwych do usprawnienia i rozwój kompetencji pracowników w obszarze utrzymania ruchu.

Wykorzystanie nowoczesnych narzędzi technologicznych oraz wdrożenie standardów pracy w TPM przyczynia się do zwiększenia efektywności i wydajności całego parku maszynowego, minimalizacji przestojów oraz wspiera długoterminową stabilność procesów produkcyjnych.

Wskaźniki wydajności i efektywności TPM

Wskaźniki wydajności i efektywności TPM (Total Productive Maintenance) stanowią podstawę do oceny skuteczności działań konserwacyjnych i optymalizacyjnych wdrażanych w przedsiębiorstwie. Kluczowym wskaźnikiem jest wskaźnik OEE (Overall Equipment Effectiveness), który mierzy całkowitą efektywność maszyn, uwzględniając dostępność, wydajność i jakość. Analiza OEE pozwala na identyfikację głównych przyczyn strat, takich jak przestoje, opóźnienia czy defekty, i kierowanie działań usprawniających tam, gdzie są najbardziej potrzebne.

Inne wskaźniki, jak MTBF (Mean Time Between Failures) oraz MTTR (Mean Time to Repair), dostarczają informacji o częstotliwości awarii oraz szybkości reakcji działu Utrzymania Ruchu, co przekłada się na lepsze planowanie prac konserwacyjnych. TPM monitoruje również wskaźnik kosztów konserwacji (Maintenance Cost per Unit), który pozwala kontrolować wydatki związane z utrzymaniem maszyn i urządzeń.

Łączne stosowanie tych wskaźników umożliwia dokładne śledzenie postępów w zwiększaniu efektywności parku maszynowego oraz dostarcza danych wspierających podejmowanie decyzji strategicznych w zakresie utrzymania ruchu i optymalizacji produkcji.

![]()

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.