Reagowanie na ciągle zachodzące zmiany stanowi nieodzowną część pracy osób, w których gestii leży planowanie produkcji oraz główny harmonogram produkcji. W przypadku, gdy zmiany te w nieznacznym stopniu wpływają na szczegółowy plan produkcji, mogą być nawet nieodczuwalne. Gorzej jednak, gdy z powodu np. awarii maszyny układany przez wiele godzin plan i harmonogram produkcji przestają być aktualne. Czy można temu jakoś zaradzić?

Proces planowania produkcji w praktyce

Zmiennych wpływających na ostateczny kształt planu i harmonogramu produkcyjnego jest wiele i w dużej mierze zależą od indywidualnych cech danego przedsiębiorstwa. Niejednokrotnie spotkaliśmy się z sytuacją, w której – po przesłaniu harmonogramu produkcji na najbliższe dwie zmiany – planiści otrzymywali informację zwrotną odnośnie poszczególnych zadań, czy konkretnych zasobów: „wiesz co, tę drugą, trzecią i ósmą pozycję z listy to zrobiłem już godzinę temu, bo mogłem trochę przyspieszyć, ale teraz mam awarię i dopiero za dwie godziny będę mógł ruszyć. Zmień pozycję czwartą na sąsiednią maszynę, jeśli to pilne”.

Przykład ten idealnie obrazuje, jak wysoka dynamika zmian może występować w procesie produkcyjnym. W przedstawionej sytuacji zdarzenia, które zaszły pomiędzy momentem zebrania informacji z produkcji a publikacją gotowego harmonogramu, spowodowały kompletne „rozsypanie się” przygotowanej kolejki zadań na maszynie, często uniemożliwiając poszczególne zadania.

Praca planisty ograniczyła się wówczas do możliwie najszybszego „ugaszenia pożaru”. W efekcie powstały plan produkcji przestał odzwierciedlać realne potrzeby wynikające z celów biznesowych przedsiębiorstwa (w tym realizacji zamówienia klientów), a walka zaczęła się toczyć o to, by stworzyć możliwy do wykonania harmonogram produkcji.

Efektywne harmonogramowanie produkcji a reagowanie w czasie rzeczywistym

Niestety wydarzeń powodujących podobne konsekwencje jest wiele i w obecnej rzeczywistości niemożliwe jest przewidzenie i wyeliminowanie wszystkich w realizacji procesu produkcyjnego. Niektóre firmy z tego właśnie powodu decydują się na wprowadzenie 24-godzinnej pracy biura sterowania, czy planowania produkcji.

Z jednej strony zyskuje na tym możliwość stałego reagowania na zakłócenia procesów produkcyjnych. Z drugiej powoduje to znaczny wzrost kosztów stałych związanych ze zwiększonym zatrudnieniem i koniecznością pracy w godzinach nocnych. W przypadku częstych problemów wynikających z powodu awarii maszyn, wiele firm decyduje się na planowanie pracy stanowiska w mniejszym wymiarze niż jego teoretyczne zdolności.

Mowa tu o sytuacji, w której przygotowywany harmonogram obciąża daną maszynę jedynie w 80%, pozostałe 20% pozostawiając do wykorzystania w przypadku awarii innego zasobu. W efekcie czego możliwa jest elastyczna zmiana miejsca wykonywanego wyrobu i terminowa wysyłka zamówienia klienta. Oczywistym negatywnym skutkiem przyjęcia takiego założenia jest zmniejszenie zdolności produkcyjnych i niewłaściwa alokacja zasobów, co również przyczynić się może do ograniczenia liczby produkowanych wyrobów gotowych i zwiększonej produkcji w toku.

Harmonogramowanie produkcji jest procesem strategicznym, który wymaga dokładnego planowania i koordynacji wszystkich zasobów produkcyjnych oraz zleceń produkcyjnych. Jednakże w dynamicznie zmieniającym się środowisku produkcyjnym tradycyjne metody skutecznego harmonogramowania produkcji mogą okazać się niewystarczające. Właśnie dlatego kluczowe staje się wprowadzenie systemów umożliwiających reagowanie w czasie rzeczywistym w zakresie realizacji procesów produkcyjnych.

Takie podejście pozwala na natychmiastowe modyfikacje w planach produkcyjnych oraz zleceń produkcyjnych w odpowiedzi na nieprzewidziane zdarzenia, takie jak awarie maszyn, braki surowców czy nagłe zmiany w zamówieniach klientów. Dzięki temu przedsiębiorstwa mogą utrzymać ciągłość produkcji, właściwie wykorzystywać zasoby produkcyjne i minimalizować straty związane z przestojami.

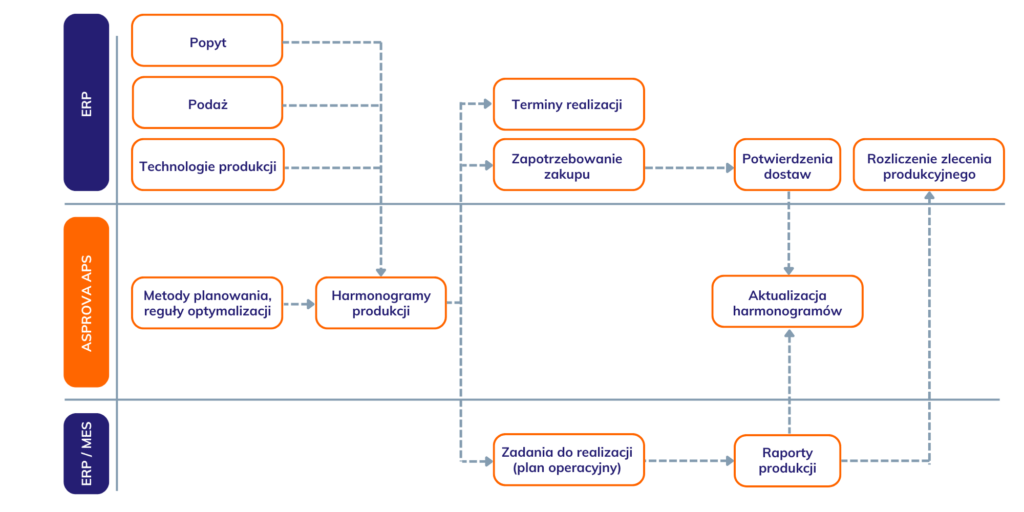

Integracja technologii informacyjnych i systemów automatyzacji, takich jak ERP (Enterprise Resource Planning) i MES, umożliwia monitorowanie i analizowanie danych produkcyjnych w czasie rzeczywistym. Te zaawansowane narzędzia pozwalają na bieżąco śledzić proces realizacji zlecenia produkcyjnego, w tym wykorzystanie zasobów, wydajność maszyn oraz realizację poszczególnych etapów produkcji. Dzięki temu menedżerowie produkcji mogą podejmować szybkie i świadome decyzje, które optymalizują procesy produkcyjne i przekładają się na efektywne planowanie produkcji. Na przykład, w przypadku wykrycia opóźnień lub awarii, system może automatycznie przeplanować zadania, przekierowując zasoby tam, gdzie są najbardziej potrzebne. Taka elastyczność znacząco zwiększa efektywność operacyjną i pozwala na lepsze wykorzystanie dostępnych zasobów.

W kontekście reagowania w czasie rzeczywistym istotne jest także posiadanie odpowiednich strategii i procedur zarządzania produkcją. Dodatkowo regularne szkolenia pracowników w zakresie obsługi systemów i procedur reagowania na zakłócenia zwiększają zdolność przedsiębiorstwa do szybkiego i skutecznego radzenia sobie z problemami. W efekcie przedsiębiorstwa, które skutecznie łączą harmonogramowanie produkcji z możliwością reagowania w czasie rzeczywistym, mogą osiągnąć wyższy poziom niezawodności i satysfakcji klienta, co przekłada się na konkurencyjność na rynku.

System MES i system APS w procesie zarządzania produkcją

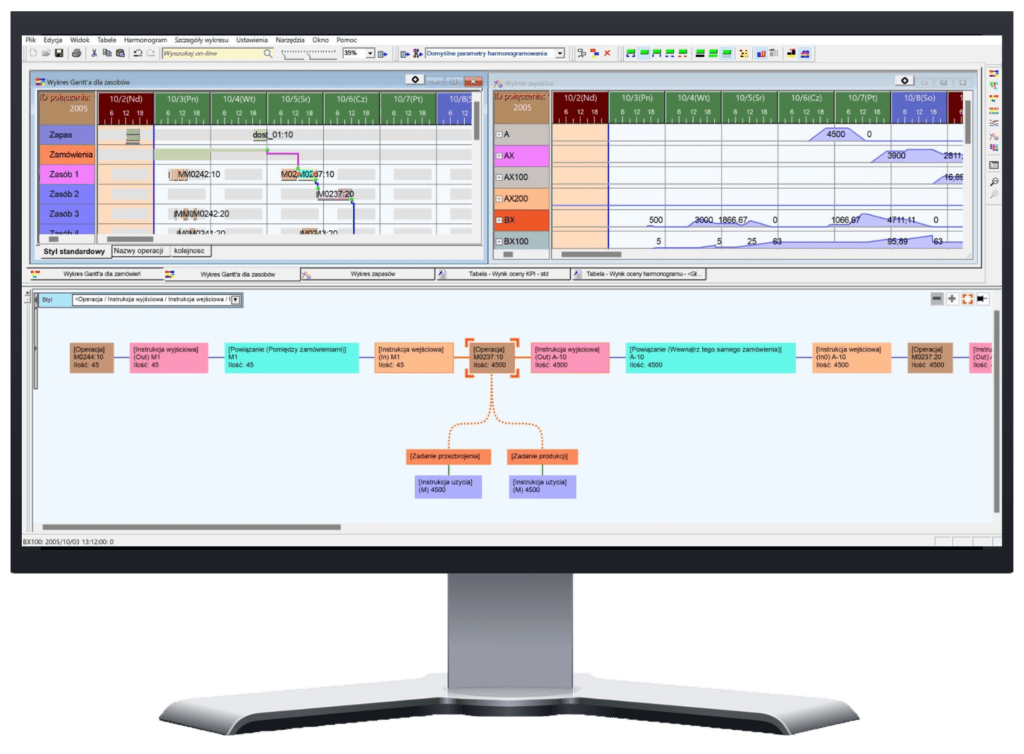

Podstawową rolę w obszarze, jakim jest harmonogramowanie produkcji, odgrywają systemy klasy APS. Dają one szansę na bardzo szybką i łatwą analizę skutków zarejestrowanych zdarzeń i przygotowanie kolejnych wersji planu harmonogramu produkcji w ciągu kilku minut.

Rozwiązaniem w znacznym stopniu poprawiającym szybkość przekazywania informacji o stanie produkcji (i tym samym, jakość planów i harmonogramów produkcji) są systemy klasy MES pozwalające na monitorowanie postępów produkcji. Dzięki nim informacja o wszelkich zdarzeniach dostarczana jest w sposób natychmiastowy, dając tym samym szansę na znacznie wcześniejszą reakcję ze strony decydentów, a w efekcie efektywne zarządzanie. System MES umożliwia także łatwą i szybką publikację w przypadku, gdy harmonogram produkcji musi być zmieniony.

Pozornie nieoczywistym, lecz bardzo ciekawym zagadnieniem, jest połączenie powyższych systemów z systemami klasy HRM, które wspierają obszar planowania zasobów ludzkich. Informacja o urlopie na żądanie kluczowego operatora produkcji jest informacją niezwykle cenną w świetle potwierdzonej klientowi pilnej wysyłki wyrobów gotowych. Schemat postępowania najczęściej wygląda tak, że Dział Kadr telefonicznie informuje mistrza/kierownika o absencji danego pracownika, który z kolei (po stwierdzeniu, że nie może zastąpić danego pracownika) zgłasza do działu planowania produkcji niemożność wykonania planu.

Wykorzystanie systemów HRM i powiązanie informacji pochodzących z nich z rozwiązaniami klasy APS pozwala na błyskawiczne przekazanie informacji do działu planowania produkcji. W jego obrębie będzie mogła być podjęta decyzja o nowym kształcie planu uwzględniającym dostępności zasobów ludzkich.

W procesie harmonogramowania produkcji kluczowe znaczenie ma dostęp do odpowiednich danych, które umożliwiają efektywne planowanie i realizację działań produkcyjnych. Precyzyjne i aktualne dane pozwalają na optymalne wykorzystanie zasobów, minimalizację kosztów oraz spełnienie terminów dostaw.

Stany magazynowe: Informacje dotyczące aktualnych stanów magazynowych surowców, półproduktów i gotowych wyrobów są fundamentalne. Pozwalają one na określenie, jakie materiały są dostępne do natychmiastowego wykorzystania oraz jakie zapasy trzeba uzupełnić, aby nie zakłócić ciągłości produkcji.

Kalendarze maszyn: Dane dotyczące dostępności maszyn i urządzeń produkcyjnych, w tym harmonogramy przeglądów, konserwacji i napraw, są nieodzowne. Umożliwiają one optymalne planowanie zadań produkcyjnych, aby uniknąć przestojów i maksymalnie wykorzystać dostępne zasoby.

Potrzeby materiałowe: Szczegółowe informacje na temat potrzeb materiałowych wynikających z planowanych zleceń produkcyjnych są niezbędne. Pozwalają one na dokładne określenie ilości surowców i komponentów potrzebnych do realizacji zamówień, co z kolei wpływa na zamówienia i uzupełnianie stanów magazynowych.

Dane historyczne: Analiza danych historycznych, takich jak wcześniejsze harmonogramy produkcji, terminy realizacji zamówień, czy wydajność maszyn i pracowników, pozwala na lepsze przewidywanie przyszłych potrzeb i unikanie powtarzających się błędów. Dane te są także pomocne przy optymalizacji procesów produkcyjnych.

Terminy rozpoczęcia: Kluczowe są także informacje dotyczące terminów rozpoczęcia poszczególnych zleceń produkcyjnych, które muszą być zharmonizowane z dostawami materiałów, dostępnością maszyn i zasobów ludzkich. Precyzyjne określenie tych terminów jest niezbędne do zapewnienia terminowej realizacji zamówień klientów.

Integracja powyższych danych w jednym systemie planowania produkcji pozwala na efektywne zarządzanie całym procesem produkcyjnym, minimalizowanie przestojów i optymalizację wykorzystania zasobów, co w rezultacie prowadzi do zwiększenia efektywności i rentowności przedsiębiorstwa.

Planowanie produkcji i harmonogramowanie produkcji to nie tylko systemy informatyczne

Warto podkreślić, że samo wykorzystanie nawet najlepszych rozwiązań informatycznych nie wystarczy. Plan i harmonogram produkcji maksymalnie odzwierciedlający cele biznesowe przedsiębiorstwa wymaga ciągłego doskonalenia i przygotowania organizacyjnego w całej firmie. Dążenie do stałego rozwoju wykorzystywanych rozwiązań i poprawy osiąganych wyników powinno stać się nieodzowną częścią pracy wszystkich osób. Bez tego niemożliwe stanie się wykorzystanie wybranych rozwiązań w dłuższej perspektywie. Równocześnie nadwyrężone zostanie zaufanie pracowników do ich stosowania, poprzez umocnienie w nich przekonania, że „system źle działa”. W efekcie czego powtórna próba zmian spotkać się może ze znacznie większym oporem w trakcie wdrożenia.

W naszej ocenie wykorzystanie systemów informatycznych i proces ciągłego doskonalenia procesów wewnątrz organizacji w znacznym stopniu rozwiąże problem wysokiej dynamiki zmian zachodzących w trakcie procesu produkcyjnego i związanych z tym negatywnych konsekwencji biznesowych. Sytuacji powodujących zmiany nie można wprawdzie wyeliminować w 100%, ale odpowiednie przygotowanie pozwoli na maksymalne zredukowanie ich niekorzystnego wpływu.

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.