Dzisiaj postanowiłem zająć się modelem przepływu informacji w procesie zarządzania produkcją w przedsiębiorstwach produkcyjnych. Skoro mówimy o modelu, to czy można go unormować lub ustandaryzować? Norma to dokument zatwierdzony do powszechnego stosowania. Standard to opis pewnego poziomu, typowość działań. Skłaniam się zatem ku temu, aby mówić o standardzie przepływu informacji, tym bardziej, że pojawiło się ich wiele w ciągu ostatnich lat. W myśl twierdzenia Masaaki Imai’ego, że standardy nie są niezmienne, „dopasowywały” się do aktualnej sytuacji. Należy więc rozumieć, że funkcjonują po to, by je zmieniać. Oto jak wyglądało to na przestrzeni ostatnich 30 lat.

System MRP II – funkcje

Na wstępie artykułu odpowiedzmy sobie na pytanie: z czym kojarzy się hasło „MRP II”? Pierwsze skojarzenie, intuicyjne: oczywiście z system ERP. Zadawałem to pytanie wielu respondentom i większość z nich wskazywała właśnie takie połączenie. Niektóre osoby używały tych pojęć nawet jako synonimów. Czy słusznie?

Wróćmy do roku 1989. To wtedy amerykańskie stowarzyszenie APICS (The Association for Operations Management) ogłosiło dokument „MRP II Standard System”. Pracowano nad jego ostatecznym kształtem dość długo, gdyż pierwsze przymiarki do stworzenia standardu rozpoczęły się już w latach 60. Muszę przyznać, że dokument zadziwia mnie również dzisiaj dalekowzrocznością jego twórców, kompleksowością ujęcia, podejściem procesowym. Zobaczmy, jakie funkcje systemu klasy MRP II wyróżnił APICS (oczywiście gwoli przypomnienia, przecież znacie ten wykaz):

- SOP – (Sales and Operation Planning) – planowanie sprzedaży i produkcji

- DEM – (Demanand Managment) – zarządzanie popytem

- MPS – (Master Production Scheduling) – główne harmonogramowanie produkcji

- MRP – (Material Requirement Planning) – planowanie potrzeb materiałowych

- BOM – (Bill of Material Subsystem) – zestawienia materiałowe

- INV – (Inventory Transcation System) – transakcje magazynowe

- SRS – (Scheduled Receipts Subsystem) – sterowanie zleceniami

- SFC – (Shop Floor Control) – monitoring i sterowanie produkcją

- CRP – (Capacity Requirement Planning) – planowanie zdolności produkcyjnych

- I/OC – (Input/Output Control) – sterowanie stanowiskiem roboczym

- PUR – (Purchasing) – zakupy materiałowe i kooperacja biura

- DRP – (Distributed Resource Planning) – zarządzanie zasobami rozproszonymi

- TPC – (Tooling Planning and Control) – narzędzia i pomoce warsztatowe

- FPI – (Finnancial Planning Interface) – interfejs modułu finansowego

- SIM – (Simulations) – symulacje

- PM T- (Performance Measurement) – pomiar wyników

Wygląda pięknie. Mamy pełną pętlę zwrotną przepływu informacji w procesie sterowania produkcją (wtedy jeszcze nie przywiązywano tak dużej roli do określenia zapotrzebowania na zasoby ludzkie i oceny wykonalności planu z tego punktu widzenia). Dysponujemy określeniem popytu, planem jego realizacji, monitoringiem wykonania i pomiarem wyniku, modyfikacją planu. Pełne koło PDCA (Plan-Do-Check-Act). Nic dziwnego, że w latach 90. nastąpił wysyp systemów ERP, których twórcy adoptowali powyższy standard. Chociaż czy rzeczywiście adoptowali? To jeszcze byłoby ok. Tymczasem oni go zaanektowali, uznając się za jedynych kontynuatorów możliwych interpretacji. Poniekąd wykorzystano szansę, jaką była luka oferty systemu informatycznego, integrującego obszary finansów, sprzedaży, logistyki, środków trwałych, innych i sterowania produkcją.

System ERP – czy rzeczywiście nie da się inaczej?

Taki kierunek rozwoju doprowadza jednak do pewnej konkluzji. MRP II to nie jest system informatyczny, to nie oprogramowanie. To system organizacyjny, który jest zbiorem procedur o trzypoziomowej strukturze. To jak w kole Deminga: tworzenie planu, planowanie szczegółowe, realizacja zadania. Wszystko spięte jak w systemie regulacji – za pomocą sprzężeń zwrotnych.

No cóż, marketing dźwignią handlu. A teraz, po lepszej czy gorszej implementacji systemu ERP, powiedzcie sami: macie rozwiązane problemy, np. z tworzeniem głównego harmonogramu produkcji? Widziałem wiele MPS-ów (poz.3) i praktycznie każdy wyglądał jak plan sprzedaży, a nie plan produkcji czyli wykaz spływu wyrobów gotowych do magazynu w określonych przedziałach czasowych. A czy planowanie potrzeb materiałowych MRP (poz.4) nie ograniczyło się do wolumenowego zapotrzebowania na surowce w długim okresie bilansowania? Co z półfabrykatami i wielkością produkcji w toku? Czy CRP (poz.9) zakłada, że zasoby produkcyjne nie są ograniczeniem produkcyjnym? Pytań można by mnożyć, natomiast zastanawiające jest to, dlaczego je stawiamy? Czyżbyśmy uwierzyli, że nie da się inaczej? Parafrazując powiedzenie Baudelaire, że „największym zwycięstwem szatana jest przekonanie nas o tym, że nie istnieje”, można powiedzieć, że największym osiągnięciem producentów ERP jest wmówienie użytkownikom, że inaczej się nie da, że tak należy. Mimo ogromnych osiągnięć informatyki, budowy baz danych zostaliśmy na etapie systemu informatycznego a nie rozstrzygnięć procesowych.

Zarządzanie produkcją po ’89 – króluje Excel

Minął rok 1989 i parę kolejnych, a brakujące dane procesowe przetwarzano w arkuszach Excel. W 1993 roku, gdy programom pakietu Office nadano wygląd Excela i arkusz wyposażono w możliwość pisania makr, nikt już nie kwestionował jego królewskiego panowania. Stał się najpopularniejszym „systemem planistycznym i bilansowym”.

Z drugiej strony, chcąc uzupełnić braki (oczywiście nie tylko o to chodziło) w monitorowaniu produkcji SFC (poz.9), sterowania stanowiskiem I/OC (poz.10), czy pomiaru wyników (poz.16), stowarzyszenie MESA (Manufacturing Enterprise Solutions Association) opublikowało w 1997 roku 11 podstawowych funkcji systemu MES (Manufacturing Execution System). Oto one. Zobaczmy, jakie funkcje systemu klasy MRP II wyróżnił APICS (też je znacie):

- (Process Management) – zarządzanie wykonywaniem produkcji

- (Performance Analysis) – zarządzanie wydajnością

- (Production Tracking and Genealogy, Traceability) – śledzenie produkcji i jej genealogia

- (Quality Management) – zarządzanie jakością

- (Data Collection and Aquisition) – gromadzenie i akwizycja danych

- (Document Control) – zarządzanie obiegiem dokumentów

- (Resource Allocation and Status) – zarządzanie alokacją zasobów

- (Labor Management) – zarządzanie zasobami ludzkimi

- (Maintenance Management) – zarządzanie ruchem

- (Operations/Detailed Scheduling) – harmonogramowanie produkcji

- (Dispatching Production Units) – rozdział zadań produkcyjnych

Czyż wymienione funkcje nie wpisują się w standard MRP II? Czyż nie są uzupełnieniem, skonkretyzowaniem tamtych wytycznych? Wspominałem, że brakowało mi we wcześniejszym standardzie zarządzania zasobami ludzkimi i proszę, jest! Tylko czy napisanie tego oznacza wprowadzenie w życie?

Zarządzanie produkcją a system MES

Innym spostrzeżeniem jest, że zbyt dużo mamy sformułowań zawierających słowo „zarządzanie”. Istnieje wiele określeń zarządzania, jednak skupiając się na tej klasycznej wersji Fayola (zarządzanie to planowanie, organizowanie, decydowanie, motywowanie i kontrolowanie), trudno nie oprzeć się wrażeniu, że implementacje systemów MES daleko odbiegają od takiej definicji. W większości przypadków systemy MES odzwierciedlają przebieg zdarzeń na produkcji. Odwzorowują rzeczywistość oraz rejestrują stany trzech podstawowych obiektów: maszyny, człowieka i zlecenia produkcyjnego, często w kontekście gromadzenia parametrów procesu. Następnie odkładają dane w bazie, umożliwiając tym samym wieloprzekrojowe analizy oraz dostarczanie informacji zwrotnej do systemów planistycznych.

I właśnie. Dochodzimy do momentu, gdzie zaczynamy dostrzegać nie tylko uzupełnienie, ale także powielanie niektórych funkcjonalności – przede wszystkim w obszarach planowania produkcji, harmonogramowania produkcji, sterowania zleceniami czy zasobami. Naturalnym zatem stało się, że dostawcy systemów ERP i MES rozpoczęli swoistą walkę, by przekonać rynek, iż dostarczają rozwiązania umożliwiające realizację procesu zarządzania, a szczególnie jego pierwszą fazę czyli planowanie i organizowanie.

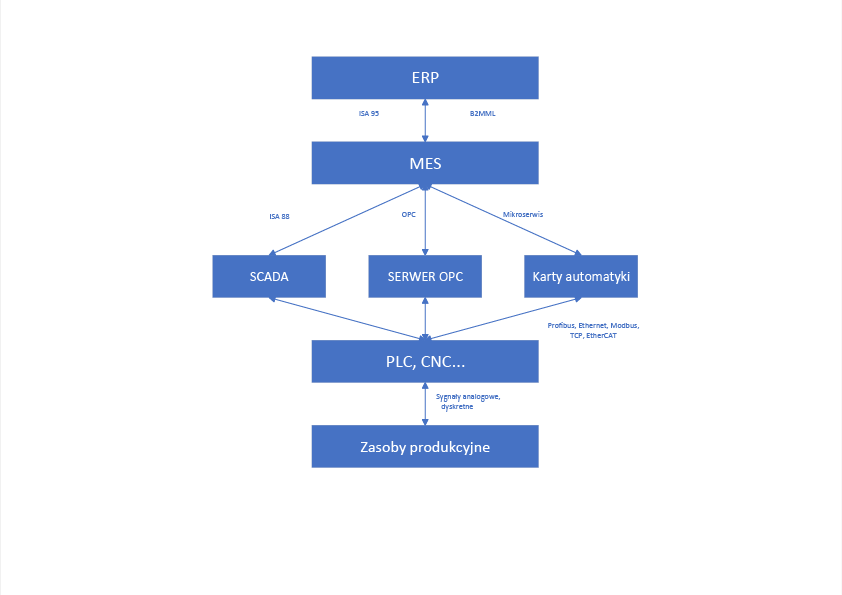

Powoli zaczynaliśmy tracić orientację kto/kim, co /czym jest w procesie. Nadszedł czas na sprecyzowanie, na opracowanie ram wpływów i przepływów informacyjnych między systemami. W 2000 roku ISA (International Society of Automation) opracowało standard ANSI/ISA 95, który opisuje jednolitą formę interfejsu wymiany danych między systemami „produkcyjnymi”. Przepływ informacji wyznaczono między pięcioma warstwami przedsiębiorstwa:

- Poziom 0 – rzeczywisty proces fizycznie przebiegający na produkcji

- Poziom 1 – czujniki aparatury kontrolno-pomiarowej, elementy sterowania zasobami wykorzystywane w zmianach procesu

- Poziom 2 – czynności monitorowania, sterowania fizycznym procesem przez kierownictwo czy przez systemy automatyczne

- Poziom 3 – czynności zmierzające do realizacji produkcji według pewnego harmonogramu, wykorzystujące akwizycję danych z niższych poziomów i zmiany popytu z poziomu wyższego; to również wielowymiarowa analiza wykorzystania zasobów przedsiębiorstwa, jak również badania odchyleń od wzorca harmonogramu czy wzorca jakościowego

- Poziom 4 – odzwierciedla procesy biznesowe przedsiębiorstwa, określa popyt i sposób jego zaspokojenia, zarządza logistyką zewnętrzną i wewnętrzną, rozlicza koszty, zarządza zasobami ludzkimi; na tym poziomie odwzorowane są również prognozy i plany długoterminowe w wielu wymiarach.

Zazwyczaj poziomy te prezentowane są w takiej postaci graficznej, która odzwierciedla hierarchię i komunikację poszczególnych systemów przedsiębiorstwa:

Przepływ informacji w produkcyjnych systemach IT wg ISA 95

Standardy komunikacyjne przyjęły się. Jeśli chodzi o odpowiedzialność systemów w procesie zarządzania produkcją to wszyscy przywykliśmy do takiego schematu i pomijamy fakt, iż znowu jesteśmy świadkami pewnego przywłaszczenia. Przywłaszczenia roli, pozycji. Otóż poziom 3 standardu kojarzy się z systemami MES, a przecież w dokumencie twórców jest mowa o Manufacturing Operations Management (MOM), a nie MES. Znowu pojawia się też słowo „zarządzanie”. I ponownie wróćmy do jego klasycznego rozumienia i wyznaczania pierwszych działań w procesie czyli planowania produkcji i jej harmonogramowania. I choć można przyjmować, że planowanie długofalowe powstaje w ERP to osobiście nie znajduję dalej odpowiedniego miejsca, podobnie jak modelu tworzenia szczegółowych planów operacyjnych i harmonogramów produkcji. Dlaczego nie jest nim ERP czy MES, to temat na odrębne rozważania. Rozważania zasadne, biorąc pod uwagę wspomniane wyżej próby przekonywania przedsiębiorców, że producenci systemów ERP czy MES są w stanie dostarczyć coś, czego nie mają. Oczywiście na odpowiednim stopniu szczegółowości.

O taki poziom szczegółowości zaczęto się starać w latach 90. Jesteście ciekawi, co się wtedy wydarzyło? O tym przeczytacie w części 2 Historii jednego standardu.

Dariusz Kacperczyk

doradca zarządu eq system

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.

Inne artykuły, których autorem jest Dariusz Kacperczyk: