Strona Główna HomeZarządzanie produkcjąSkuteczne plany produkcyjne – optymalizacja, precyzja, maksymalna wydajność

Planowanie produkcji to fundamentalny proces zarządzania, który obejmuje zarówno strategiczne decyzje długoterminowe, jak i operacyjne działania związane z bieżącą organizacją zasobów. Jego celem jest zapewnienie optymalnej synchronizacji pracy ludzi, maszyn i surowców, aby maksymalizować wydajność i minimalizować straty.

Na poziomie strategicznym planowanie uwzględnia inwestycje w nowe technologie, skalowanie zdolności produkcyjnych oraz dostosowanie struktury operacyjnej do zmieniających się warunków rynkowych i popytu. Operacyjnie obejmuje harmonogramowanie zadań, zarządzanie obciążeniem linii produkcyjnych oraz optymalizację przepływu surowców i półproduktów.

Efektywne planowanie pozwala na precyzyjne zarządzanie cyklami produkcyjnymi, ograniczanie kosztów wynikających z przestojów, nadprodukcji czy nieefektywnego wykorzystania zasobów. Wykorzystanie zaawansowanych narzędzi, takich jak systemy APS (Advanced Planning and Scheduling) umożliwia dynamiczne dostosowywanie harmonogramów do zmiennych warunków i minimalizowanie ryzyka zakłóceń.

Kluczową rolę odgrywa również synchronizacja procesów logistycznych i zaopatrzeniowych, która zapewnia ciągłość operacji bez generowania nadmiernych zapasów. Dobrze zaplanowana produkcja przekłada się nie tylko na zwiększenie efektywności operacyjnej, ale także na lepszą konkurencyjność firmy i zdolność do elastycznego reagowania na wymagania klientów.

Skuteczne planowanie produkcji wymaga kompleksowego podejścia, w którym każdy etap odgrywa istotną rolę w zapewnieniu płynności operacyjnej i optymalizacji zasobów. Ogromnym wyzwaniem jest precyzyjne prognozowanie zapotrzebowania, które pozwala na dostosowanie skali produkcji do realnych potrzeb rynkowych, minimalizując ryzyko nadwyżek magazynowych lub niedoborów. Równocześnie istotne jest, że należy zapewnić zrównoważenie obciążenia linii produkcyjnych oraz efektywne zarządzanie przepływem surowców i komponentów, aby uniknąć wąskich gardeł i strat wynikających z nieefektywnego wykorzystania mocy produkcyjnych.

W praktyce konieczna jest ścisła koordynacja pomiędzy działami produkcji, logistyki i zaopatrzenia oraz elastyczność w dostosowywaniu harmonogramów do zmieniających się warunków. Proces planowania produkcji wymaga zintegrowanego podejścia, obejmującego zarówno analizę dostępnych danych, jak i optymalizację działań w celu zwiększenia wydajności operacyjnej. Podstawowym elementem jest dobrze skonstruowany plan produkcji, który powinien uwzględniać aktualne i prognozowane zapotrzebowanie, dostępność materiałów oraz zdolności operacyjne zakładu. Precyzyjne zarządzanie zasobami produkcyjnymi pozwala na utrzymanie równowagi pomiędzy popytem a możliwościami produkcyjnymi, minimalizując ryzyko przestojów oraz nadmiernych zapasów.

Harmonogram produkcji stanowi jeden z podstawowych elementów zarządzania procesami wytwórczymi, określając kolejność i terminy realizacji poszczególnych zadań. Odpowiednie dostosowanie go do realnych warunków operacyjnych pozwala na płynne funkcjonowanie linii produkcyjnych, minimalizację przestojów oraz efektywne wykorzystanie dostępnych zasobów. Ważnym aspektem jest uwzględnienie w harmonogramie produkcji takich czynników jak dostępność surowców, zdolności produkcyjne, koszty i jakość produktów, co umożliwia precyzyjne planowanie działań i unikanie nieefektywności.

Integralnym elementem harmonogramowania produkcji jest plan operacyjny, który definiuje szczegółowe wytyczne dotyczące realizacji produkcji w krótkim i średnim okresie. Dzięki niemu przedsiębiorstwo może dynamicznie reagować na zmiany w zapotrzebowaniu rynkowym, optymalizując procesy produkcyjne w sposób dostosowany do aktualnych warunków.

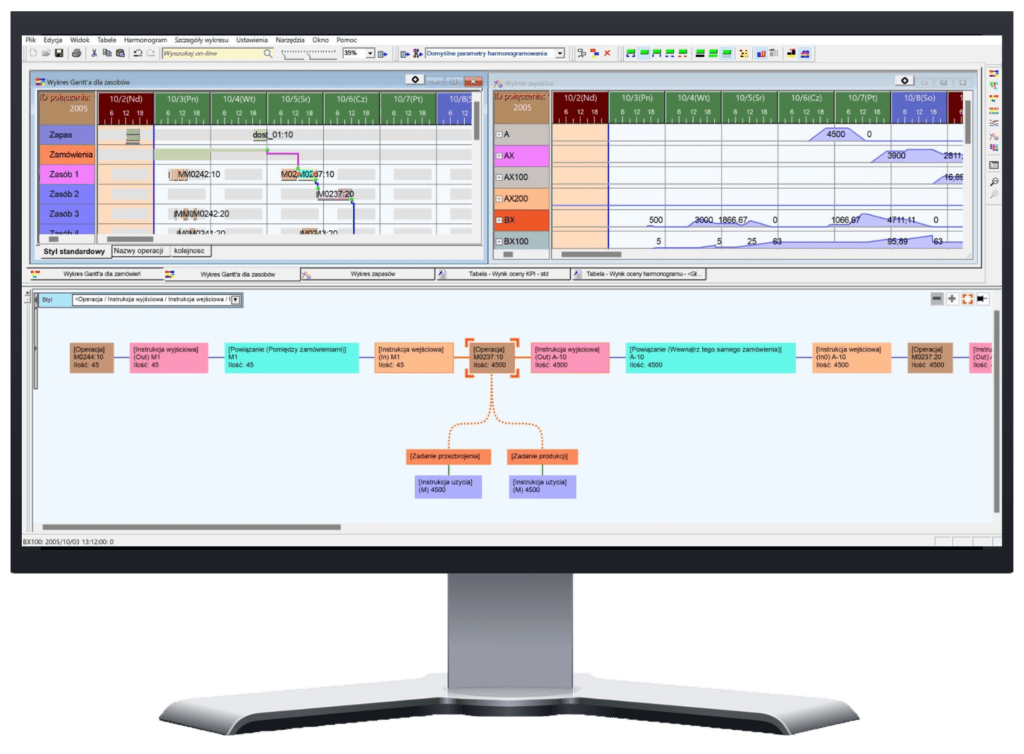

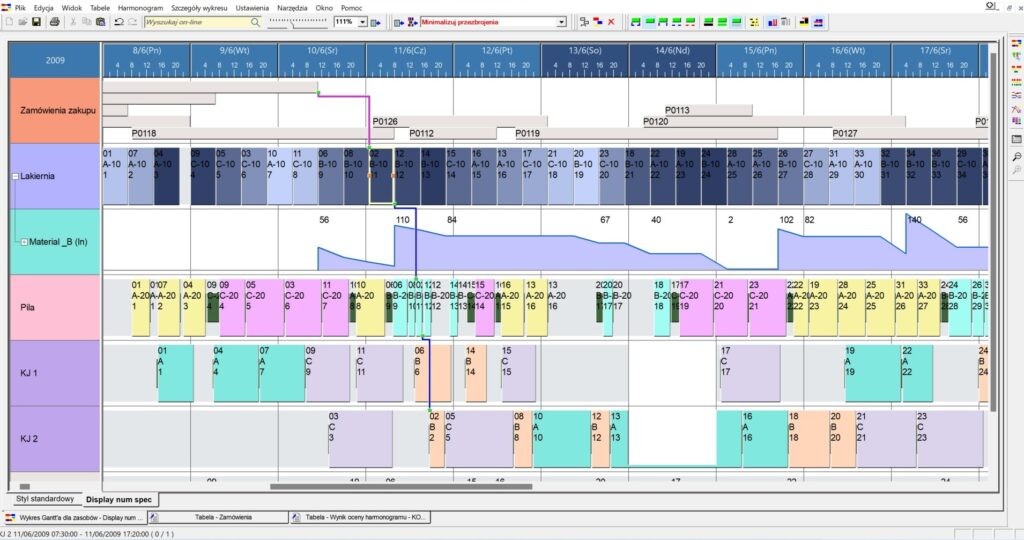

Wykorzystanie zaawansowanych systemów planowania pozwala na automatyczne korygowanie harmonogramu produkcji, co zwiększa jego elastyczność i skuteczność. W efekcie odpowiednie zarządzanie harmonogramowaniem przyczynia się do poprawy wydajności, redukcji strat oraz lepszego wykorzystania zasobów przedsiębiorstwa.

Planowanie produkcji i harmonogramowanie to dwa kluczowe procesy zarządzania operacyjnego które, choć ściśle powiązane, pełnią odmienne funkcje i obejmują różne poziomy szczegółowości. Planowanie produkcji koncentruje się na określeniu długoterminowych celów, strategii oraz sposobów alokacji zasobów, uwzględniając prognozy popytu, moce przerobowe oraz dostępność surowców. Jego zadaniem jest stworzenie ogólnej koncepcji realizacji produkcji, która zapewni maksymalną efektywność i zgodność z założeniami biznesowymi.

Z kolei harmonogramowanie to bardziej szczegółowy etap operacyjny, który przekłada ogólny plan operacyjny na konkretne zadania realizowane w określonym czasie. Harmonogram produkcji uwzględnia precyzyjny podział pracy, przypisanie zasobów do poszczególnych etapów oraz optymalizację kolejności realizacji zadań, tak aby zminimalizować przestoje i zapewnić płynność operacyjną. O ile planowanie produkcji odpowiada na pytanie „co i w jakim zakresie należy wyprodukować?”, harmonogramowanie wskazuje „kiedy i w jaki sposób produkcja ma zostać przeprowadzona”.

Różnica ta ma istotne znaczenie dla efektywności operacyjnej – dobrze przygotowany harmonogram produkcji pozwala na bieżąco dostosowywać działania do zmieniających się warunków, podczas gdy plan operacyjny zapewnia stabilność i spójność długoterminowej strategii przedsiębiorstwa.

Współczesne przedsiębiorstwa produkcyjne wykorzystują różne metody planowania w celu zapewnienia maksymalnej efektywności operacyjnej, jednak to APS (Advanced Planning and Scheduling) stanowi najbardziej zaawansowane i elastyczne rozwiązanie, które wyznacza nowy standard w zarządzaniu produkcją. W odróżnieniu od klasycznych systemów, które opierają się na sztywnych, deterministycznych danych wejściowych, APS wykorzystuje algorytmy optymalizacyjne i analizy w czasie rzeczywistym, dostosowując harmonogramy do dynamicznie zmieniających się warunków rynkowych i operacyjnych.

MRP (Material Requirements Planning) to tradycyjna metoda deterministycznego planowania, skupiająca się na precyzyjnym wyliczaniu zapotrzebowania na materiały w oparciu o prognozy popytu i struktury BOM (Bill of Materials). Model ten sprawdza się w stabilnym środowisku produkcyjnym, ale nie radzi sobie dobrze z nagłymi zmianami, ponieważ jego planowanie jest oparte na statycznych założeniach. W przeciwieństwie do tego, APS uwzględnia rzeczywiste ograniczenia produkcyjne, takie jak zdolności maszyn, dostępność surowców oraz harmonogramy pracy, co pozwala na dynamiczne i precyzyjne dostosowanie planów. Dzięki wykorzystaniu zaawansowanych algorytmów matematycznych, systemy APS potrafią zoptymalizować harmonogram produkcji w sposób, który minimalizuje przestoje, skraca czas realizacji zamówień i zwiększa efektywność wykorzystania zasobów. Co więcej, integracja APS z systemami ERP pozwala na elastyczne zarządzanie zarówno długoterminowym planem operacyjnym, jak i bieżącą realizacją produkcji.

Nowoczesne strategie, takie jak Lean Manufacturing, Just-in-Time (JIT) czy Smart Manufacturing, zyskują pełnię swoich możliwości dopiero przy wsparciu APS, który pozwala na realne wdrożenie idei elastycznego i bezstratnego planowania. Firmy, które wdrażają APS, uzyskują znaczącą przewagę konkurencyjną – eliminują wąskie gardła, redukują koszty i zwiększają zdolność do reagowania na zmienne potrzeby klientów.

APS pozwala na dynamiczne dostosowywanie harmonogramów do rzeczywistych warunków operacyjnych i eliminowanie przestojów. Dzięki temu proces planowania produkcji staje się bardziej precyzyjny, uwzględniając zmieniające się zapotrzebowanie oraz dostępność zasobów. Zaawansowane algorytmy pozwalają na optymalizację procesów produkcyjnych, zwiększając ich wydajność i redukując czas cyklu. Kluczowym aspektem działania APS jest również wspieranie utrzymania ciągłości produkcji, co minimalizuje ryzyko zakłóceń i zapewnia płynność operacyjną w całym łańcuchu dostaw.

Efektywne zarządzanie produkcją wymaga precyzyjnego planowania i harmonogramowania, jednak w praktyce przedsiębiorstwa napotykają liczne wyzwania, które mogą prowadzić do obniżenia efektywności operacyjnej i wzrostu kosztów. Jednym z kluczowych problemów jest niewystarczające dostosowanie planu produkcji do rzeczywistych warunków operacyjnych, co skutkuje przeciążeniem linii produkcyjnych, nadmiernymi zapasami lub opóźnieniami w realizacji zamówień.

Brak precyzyjnej analizy dostępnych zasobów produkcyjnych może prowadzić do ich nierównomiernego obciążenia, co generuje przestoje lub niewykorzystane moce przerobowe. Szczególnym wyzwaniem jest utrzymanie równowagi między wydajnością maszyn a dostępnością surowców, co wymaga dynamicznego dostosowywania harmonogramów i optymalizacji przepływu materiałów.

Nieprawidłowe przygotowanie konstrukcyjne produkcji, takie jak niedokładnie określone specyfikacje techniczne, błędy w dokumentacji czy brak pełnej synchronizacji danych między działami konstrukcyjnym i produkcyjnym, często prowadzi do konieczności wprowadzania zmian w trakcie realizacji zamówienia. To nie tylko wydłuża cykle produkcyjne, ale również generuje dodatkowe koszty operacyjne.

Niezoptymalizowane efektywne wykorzystanie zasobów skutkuje stratami materiałowymi, wydłużonym czasem realizacji zamówień i niepotrzebnymi kosztami operacyjnymi. Brak elastycznego podejścia do zarządzania produkcją, nieuwzględnianie zmiennych warunków rynkowych i stosowanie statycznych metod planowania zamiast dynamicznych rozwiązań, takich jak APS, mogą prowadzić do niskiej efektywności całego systemu produkcyjnego.

Współczesne środowisko rynkowe charakteryzuje się dużą zmiennością popytu i dynamicznymi warunkami operacyjnymi, co wymaga bieżącej aktualizacji planowania i harmonogramowania. Firmy stosujące przestarzałe metody oparte na sztywnych założeniach często nie są w stanie szybko reagować na zmiany, co prowadzi do zakłóceń w realizacji zamówień i utraty konkurencyjności.

Zastosowanie nowoczesnych systemów APS oraz integracja procesów produkcyjnych z technologiami cyfrowymi pozwala eliminować wiele z tych problemów, zapewniając lepszą synchronizację działań i zwiększając zdolność do adaptacji w zmiennym otoczeniu biznesowym.

Nowoczesne systemy APS (Advanced Planning and Scheduling) rewolucjonizują zarządzanie produkcją, umożliwiając precyzyjne harmonogramowanie produkcji oraz dynamiczne dostosowanie działań operacyjnych do zmieniających się warunków rynkowych. Dzięki ich wdrożeniu przedsiębiorstwa mogą osiągnąć znaczną poprawę efektywności operacyjnej, redukcję kosztów oraz lepszą kontrolę nad całym łańcuchem wartości w obszarze produkcji.

Jedną z kluczowych zalet APS jest możliwość tworzenia elastycznego i optymalnie dostosowanego planu produkcji, który uwzględnia zarówno aktualne zamówienia, jak i prognozy popytu. Systemy APS pozwalają na bieżącą aktualizację planów w oparciu o rzeczywiste dane dotyczące dostępności surowców, obciążenia maszyn oraz zdolności produkcyjnych. Co więcej, generowanie szczegółowego harmonogramu produkcji umożliwia precyzyjne określenie kolejności realizacji poszczególnych operacji, eliminując przestoje i wąskie gardła.

Wdrożenie APS pozwala na lepszą synchronizację procesu produkcji z innymi obszarami operacyjnymi, takimi jak logistyka czy zaopatrzenie. Automatyzacja i integracja planowania pozwalają unikać nadmiernych stanów magazynowych oraz minimalizować koszty wynikające z nieoptymalnego wykorzystania zasobów. System APS analizuje w czasie rzeczywistym różne scenariusze produkcyjne, wskazując najlepsze rozwiązania w kontekście dostępnych zasobów i terminów realizacji.

Zaawansowane algorytmy APS wspierają również przygotowanie technologiczne produkcji wyrobu gotowego, integrując dane konstrukcyjne, technologiczne oraz logistyczne w spójny system zarządzania. Umożliwia to sprawniejsze wdrażanie nowych produktów, szybszą reakcję na zmiany w specyfikacji oraz lepszą kontrolę nad cyklami produkcyjnymi.

Dzięki precyzyjnemu planowaniu i generowaniu szczegółowego harmonogramu produkcji firmy mogą znacząco skrócić czas realizacji zamówień, poprawić terminowość dostaw oraz zredukować odpady i straty wynikające z nieefektywnego zarządzania zasobami. Wysoka transparentność procesów w obszarze produkcji pozwala także na bieżące monitorowanie kluczowych wskaźników efektywności i szybką reakcję na potencjalne zagrożenia.

Podsumowując, wdrożenie APS to kluczowy krok w kierunku inteligentnej i elastycznej produkcji, w której precyzja, szybkość reakcji oraz optymalizacja procesów stanowią fundament przewagi konkurencyjnej. W rezultacie przedsiębiorstwa zyskują realną kontrolę nad produkcją, przekształcając trafne decyzje operacyjne w wymierne korzyści finansowe.

tel. +48 32 420 74 20

kontakt@eqsystem.pl

eq system sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 629 22 63 139

KRS 0000175772

REGON 278119464

eq system technology sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 637 01 02 776

KRS 0000108452

REGON 270535105

BDO 000308806

eq system consulting sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 6793096787

KRS 0000486510

REGON 122987434

eq system scandinavia oy

tel. +358 40 5570411

kari.juntunen@eqsystem.fi

Copyright © 2021 by eq system. All Rights Reserved.