W dobie dynamicznych zmian rynkowych przedsiębiorstwa produkcyjne stają przed wyzwaniem optymalizacji swoich procesów planistycznych. Wiele z nich wciąż polega na arkuszach kalkulacyjnych Excel, które od lat są wykorzystywane w zarządzaniu danymi i harmonogramami produkcji. Jednakże, w erze zaawansowanych systemów ERP (Enterprise Resource Planning) oraz dedykowanych narzędzi do planowania, pojawia się pytanie: czy Excel w planowaniu produkcji to konieczność, czy raczej ograniczenie?

Planowanie produkcji – na początek… plan!

Na początku wyjaśnijmy, o jakim rodzaju planowania produkcji mówimy. Są firmy, dla których Excel wystarczy do zaplanowania ich procesów produkcyjnych. Zatem, jakie planowanie produkcji mamy na myśli? Na pewno nie mówimy o prostym, ogólnym bilansowaniu zdolności produkcyjnych. Bierzemy pod uwagę planowanie szczegółowe, operacyjne, które zapewnia sekwencję realizacji konkretnych zadań na produkcji, zapewniając efektywność procesów. Taki plan musi być wykonalny. Musimy mieć pewność, że po jego opracowaniu i przekazaniu na produkcję, będzie on działał sprawnie. Plan ten powinien być skorelowany z obszarem sprzedaży i zaopatrzenia, abyśmy wiedzieli, czy mamy dostęp do potrzebnych materiałów, surowców, półproduktów. Plan musi również brać pod uwagę działania utrzymania ruchu, ponieważ musimy być pewni, że wszystkie niezbędne maszyny uwzględnione w naszym planie są dostępne. Ostatecznie, plan ten powinien być powiązany z dostępnością wszystkich zasobów, zarówno maszynowych, jak i ludzkich (pracowników produkcyjnych ). Mówimy więc o takim planowaniu produkcji, które dostarcza operacyjną sekwencję zadań, jest wykonalne i wnosi wartość dodaną firmie produkcyjnej.

Planowanie produkcji w Excelu

Wróćmy teraz do pytania, skąd wynika popularność Excela w tworzeniu planu produkcyjnego? Odpowiedź jest dość prosta: musimy gdzieś ten proces planowania produkcji wykonywać. Niestety, dostępne systemy i narzędzia, zazwyczaj systemy ERP, nie pozwalają na taki poziom planowania, który dałby satysfakcjonujące rezultaty. Przedsiębiorstwo produkcyjne często napotyka problemy już na samym początku procesu, ponieważ w rzeczywistości nie jest w stanie odwzorować swojej technologii produkcji czy procesów wytwórczych. Planowanie i harmonogramowanie produkcji staje się wtedy niemożliwe. Gdzie więc planiści produkcji mają realizować te zadania? Potrzebujemy narzędzia, które umożliwi odwzorowanie procesu produkcyjnego, jego ograniczeń, zależności i zmiennych, a także przeprowadzenie niezbędnych kalkulacji (a w planowaniu produkcji tych wyliczeń jest niezwykle dużo). Pamiętajmy, że w planowaniu produkcji Excel jest nieoceniony właśnie ze względu na liczne wyliczenia i proste formuły. Potrzebujemy także możliwości integracji danych oraz ich importu i eksportu z różnych działów, aby połączyć nasz plan produkcji w szczególności z zaopatrzeniem, sprzedażą i utrzymaniem ruchu.

W obliczu takich wyzwań naturalnym wyborem dla wielu planistów staje się Excel. Jest powszechnie stosowany i niezawodny w wielu różnych dziedzinach. Przykłady? Tworzenie budżetu domowego? Excel. Prosta tabelka? Excel. Nic więc dziwnego, że w niejednej firmie produkcyjnej planowanie produkcji również odbywa się w tym programie. Znamy to narzędzie, nie wymaga ono dodatkowych inwestycji, co sprawia, że bariera wejścia jest znacznie niższa.

Planowanie produkcji – Excel to nie wszystko

Rozważając przydatność Excela w planowaniu produkcji, warto zastanowić się, co tak naprawdę zyskujemy dzięki temu narzędziu. Wszyscy zdajemy sobie sprawę z tego, że korzystanie z Excela zazwyczaj nie ogranicza się do jednego arkusza – najczęściej jest ich kilka lub kilkanaście, ponieważ nie da się odwzorować specyfiki każdego obszaru procesów produkcyjnych w jednym miejscu. W rezultacie mamy dość skomplikowany układ, który jednak nie zawsze spełnia nasze potrzeby. Dlaczego Excel czasami okazuje się niewystarczający?

Po pierwsze, nie jesteśmy w stanie dokładnie odwzorować powiązań pomiędzy poszczególnymi procesami produkcyjnymi ani powiązań między różnymi obszarami firmy, takimi jak zaopatrzenie, sprzedaż, utrzymanie ruchu czy dział HR. Po drugie, skala, o której mówimy, sprawia, że Excel przestaje być wystarczający. Mamy do czynienia z dziesiątkami tysięcy pozycji i operacji, które musimy uwzględnić w harmonogramie produkcji. Taka liczba zależnych zmiennych w danym okresie powoduje, że możliwości obliczeniowe Excela stają się niewystarczające.

Kolejnym istotnym argumentem jest kwestia reguł optymalizacyjnych i kryteriów planowania. Zależy nam na planowaniu, które przyniesie wartość dodaną, więc tworząc arkusze w Excelu, staramy się uwzględnić pewne kryteria optymalizacyjne. Jednak w efekcie powstaje dość sztywna konstrukcja. Jakiekolwiek zmiany wymagają gruntownej przebudowy tych arkuszy, co często jest bardzo skomplikowane.

Korzystając z Excela, musimy również zdawać sobie sprawę, że takie planowanie jest niezwykle czasochłonne. Zamiast skupić się na tworzeniu wartości dodanej, dużo czasu poświęcamy na weryfikację i analizę danych. A przecież to właśnie na kreowaniu wartości powinna koncentrować się praca planisty produkcji.

System APS do planowania produkcji zamiast arkusza Excel

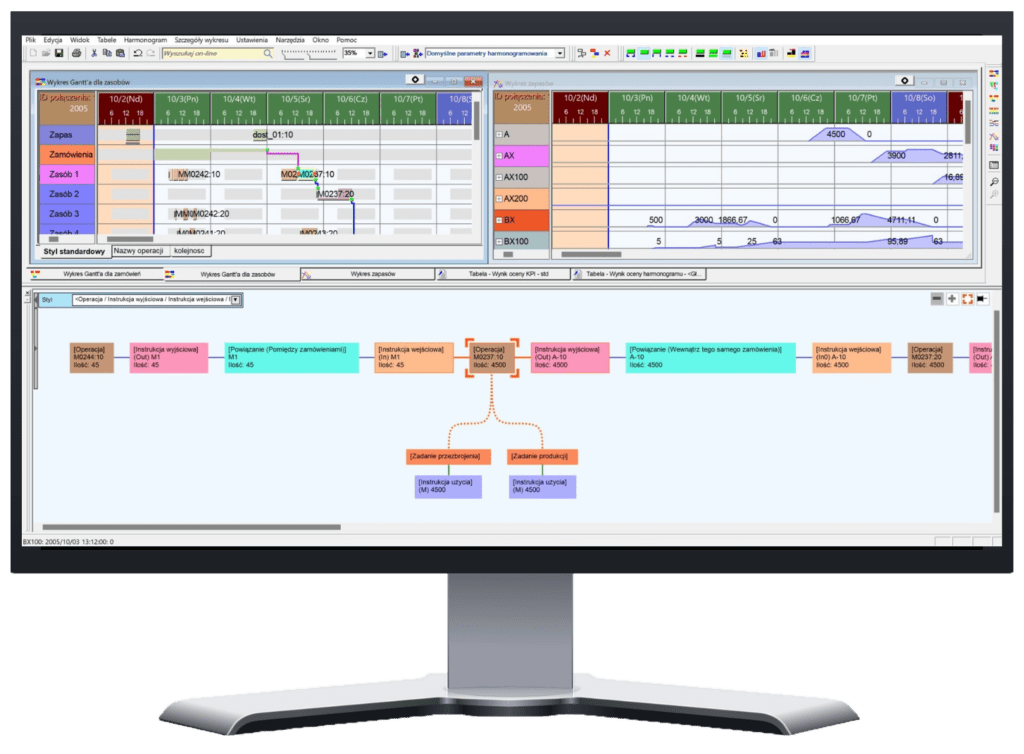

Czy istnieje alternatywa? Czy musimy polegać wyłącznie na arkuszu Excel? Niekoniecznie. Istnieją systemy klasy APS (Advanced Planning and Scheduling), które mogą skutecznie przeprowadzić i wspierać proces planowania i harmonogramowania produkcji. Wyobraźmy sobie następującą scenę: Planista produkcji siada przy komputerze i w kilka minut uzyskuje podgląd tego, co wydarzyło się na hali produkcyjnej od ostatniego razu, kiedy zajmował się harmonogramowaniem produkcji. Widzi nowe zlecenia, które wpłynęły do firmy oraz stan tych, które już wcześniej zaplanował. Zauważa również ewentualne rozbieżności między planem a realizacją, więc podejmuje decyzję o aktualizacji planu produkcji. Naciska przycisk i w ciągu kilku minut otrzymuje potwierdzenie nowego planu, który uwzględnia wszystkie zlecenia, zamówienia, dostępne moce produkcyjne oraz cele biznesowe ustalone przez zarząd.

Planista produkcji ma pewność, że plan produkcji jest wykonalny, ponieważ uwzględnia on możliwości zaopatrzeniowe firmy. Wie, że zaplanowanie materiały są dostępne, mając także na uwadze ich terminy przydatności i parametry. Jeśli stan magazynowy nie pozwalał na realizację zadań, zaplanowano odpowiednie dostawy. Plan jest również wykonalny z perspektywy dostępności maszyn, urządzeń i pracowników.

Na czym może się teraz skupić planista produkcji? Na przykład na weryfikacji jakości planu. Taka jest rzeczywistość wielu firm, które zdecydowały się zautomatyzować i usprawnić swoje procesy planowania i harmonogramowania produkcji, korzystając z systemów APS, takich jak ASPROVA APS. Ważne jest jednak, aby takie planowanie produkcji z systemem APS było zintegrowane z resztą przedsiębiorstwa. Musimy więc zestandaryzować nasze obszary sprzedaży i zaopatrzenia.

W każdej chwili powinniśmy wiedzieć, co mamy na magazynie oraz jakie dostawy są w drodze (np. z systemu ERP). Jeśli dostawy jeszcze nie dotarły i brakuje materiałów w magazynie, trzeba określić, kiedy możemy je pozyskać. System APS umożliwia przewidywanie czy prognozowanie przyszłego zapotrzebowania na produkty i surowce, co pozwala na lepsze zarządzanie zasobami i unikanie przestojów produkcyjnych.

Zastosowanie zaawansowanego systemu do planowania produkcji wymaga znajomości naszych technologii produkcji. Kluczowe są również informacje o dostępności obsady, maszyn i urządzeń. Warto także wspomnieć o dziale utrzymania ruchu – musimy być pewni, jakimi narzędziami dysponujemy i jaki jest ich stan techniczny.

Dlaczego plan produkcji z systemu APS jest lepszy od planu produkcji stworzonego w Excelu?

System APS automatyzuje wiele procesów związanych z planowaniem i harmonogramowaniem produkcji. Dzięki temu minimalizuje ryzyko błędów ludzkich i oszczędza czas, który w Excelu jest często poświęcany na ręczne wprowadzanie i sprawdzanie danych. APS posiada wbudowane zaawansowane algorytmy optymalizacyjne, które uwzględniają wiele zmiennych i ograniczeń jednocześnie, co pozwala na tworzenie bardziej efektywnych i realistycznych planów produkcji. Excel ma ograniczone możliwości w zakresie zaawansowanej optymalizacji.

System APS umożliwia śledzenie i aktualizowanie planów produkcyjnych w czasie rzeczywistym, co jest kluczowe dla reagowania na zmiany w zamówieniach, dostępności surowców czy stanów magazynowych. Zastosowanie w Excelu takich aktualizacji jest bardzo czasochłonne i podatne na błędy.

Co więcej, systemy APS są skalowalne i mogą obsługiwać duże ilości danych oraz złożone procesy produkcyjne. Arkusz kalkulacyjny, mimo że wszechstronny, ma swoje ograniczenia przy wykorzystaniu dużych zestawów danych i skomplikowanych modeli produkcji.

System APS wykorzystuje zaawansowane narzędzia analityczne i raportujące, które wspierają podejmowanie decyzji strategicznych. Może także generować scenariusze „what-if”, czyli symulacje i analizy, które pomagają w podejmowaniu lepszych decyzji planistycznych. Takich możliwych scenariuszy można w kilka-kilkanaście minut stworzyć wiele i oceniać je w oparciu o różne wyliczone KPI, co pozwala na szybkie podejmowanie decyzji o wyborze najbardziej optymalnego planu produkcji dla przedsiębiorstwa. Excel ma ograniczone możliwości w zakresie zaawansowanej analityki i symulacji. Konieczne byłoby stworzenie kilku planów w Excelu, co przekładałoby się na niską efektywność zarządzania produkcją.

System APS do planowania produkcji w strukturze informatycznej przedsiębiorstwa

System APS pozwala na konsolidację danych z różnych źródeł , co ułatwia analizę i podejmowanie decyzji. Powinny to być informacje z systemu ERP, systemu MES, HRM, czy system CMMS. W przypadku wykorzystywania Excela dane często są rozproszone w wielu arkuszach, co utrudnia uzyskanie pełnego obrazu sytuacji. Systemy APS pomagają utrzymać spójność i dokładność danych o tym, co się dzieje na hali produkcyjnej, eliminując problemy związane z dublowaniem informacji i koniecznością wprowadzania danych (wraz z ryzykiem powstawania błędów), co jest powszechne w przypadku wykorzystywania Excela.

Harmonogram produkcji stworzony w systemie APS

Alternatywa dla Excela w planowaniu produkcji, jaką jest system APS, wiąże się jednak z pewnymi wyzwaniami dla firmy produkcyjnej.

Nie możemy oczekiwać, że usprawnimy całą firmę po prostu kupując i instalując nowe narzędzie IT do planowania produkcji. Skuteczność systemu APS zależy od jakości danych i reguł, którymi będziemy go zasilać. Dane wejściowe do systemu muszą być dobrej jakości. Musimy pamiętać, że żaden twórca systemu APS nie określił, jak firma A, B czy C ma planować swoją produkcję oraz jakimi regułami powinna się kierować. Z jednej strony dobry system APS powinien umożliwić odwzorowanie istniejących w firmie reguł lub wprowadzenie nowych, które pozwolą osiągnąć wartość dodaną. Z drugiej strony liczy się tu także doświadczenie firmy wdrażającej system.

Proces wdrożenia systemu APS nie powinien być traktowany jako projekt informatyczny. Informatyka jest w nim jedynie tłem. Kluczowe jest usprawnienie organizacji przedsiębiorstwa produkcyjnego, a informatyka służy jako narzędzie do automatyzacji procesów i wdrażania nowych reguł w strukturze przedsiębiorstwa.

eq system

Masz jakieś uwagi lub pytania? Skontaktuj się z nami!