Filozofia Kaizen polega na ciągłym doskonaleniu procesów w organizacji. Oznacza długotrwałe doskonalenie, krok po kroku, każdego dnia, wykonywane przez każdego pracownika – począwszy od kadry kierowniczej, a skończywszy na pracownikach szeregowych. Bez zaangażowania pracowników na wszystkich poziomach organizacji, filozofia Kaizen nie przyniesie pożądanych rezultatów, ponieważ to ich codzienne wysiłki i współpraca napędzają procesy usprawnień.

Metoda Kaizen

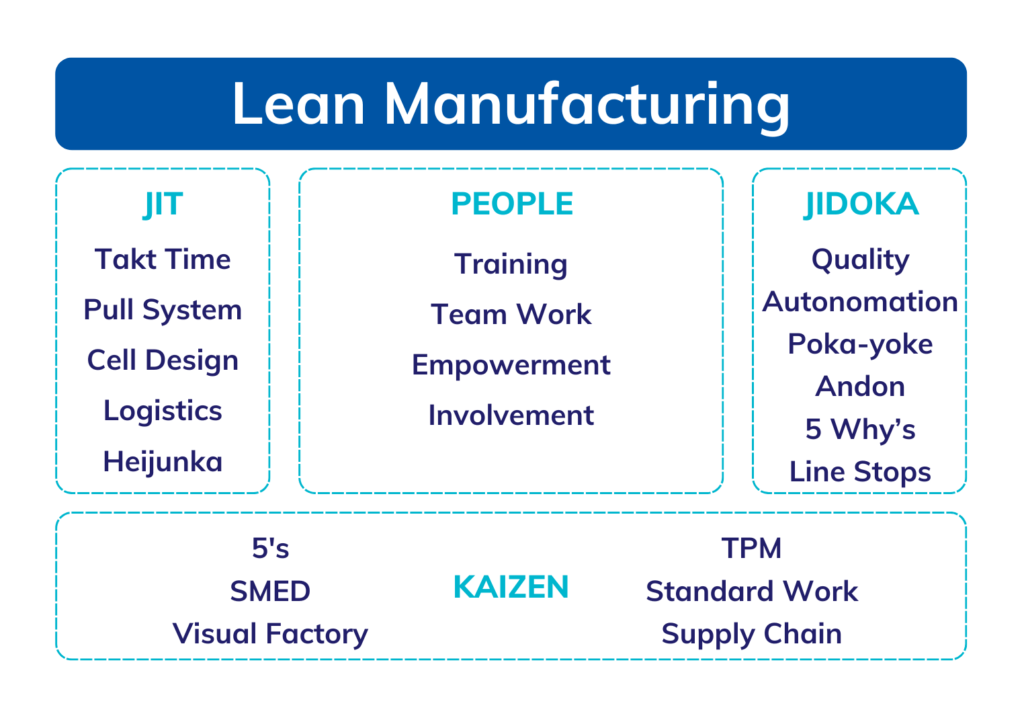

Metody Kaizen to praktyczne podejście do zarządzania, które koncentruje się na systematycznym i stopniowym doskonaleniu procesów w organizacji. Wywodząca się z japońskiej filozofii biznesowej, metoda Kaizen zakłada, że każda, nawet najmniejsza zmiana może prowadzić do znaczących rezultatów, jeśli jest konsekwentnie stosowana. W praktyce oznacza to, że każdy pracownik – od kierownictwa po pracowników liniowych – bierze udział w usprawnianiu procesów, co ma prowadzić do większej efektywności, redukcji strat i lepszego wykorzystania zasobów. Kaizen jest jednym z kluczowych elementów lean management, ponieważ promuje eliminację marnotrawstwa i dąży do optymalizacji procesów przy minimalnych nakładach.

Metody Kaizen wykorzystują dwa kluczowe aspekty: Kaizen procesu oraz Kaizen przepływu, które odpowiadają za doskonalenie różnych poziomów działania organizacji.

Kaizen procesu

Kaizen procesu koncentruje się na udoskonalaniu pojedynczych, wewnętrznych procesów – poszczególnych etapów pracy, które wpływają na produktywność i jakość wytwarzanych produktów lub świadczonych usług. Kaizen procesu jest zorientowany na optymalizację zadań w ramach jednego działu lub stanowiska pracy, co prowadzi do zwiększenia efektywności na poziomie operacyjnym i umożliwia wyeliminowanie marnotrawstwa (np. nadprodukcji, zbędnych ruchów, błędów) i wspiera zasady lean management, ponieważ poprzez usprawnianie drobnych elementów poprawia całość produkcji.

Kaizen przepływu

Kaizen przepływu natomiast dotyczy optymalizacji przepływu pracy i zasobów między różnymi etapami i działami w całym łańcuchu wartości. Jego celem jest usunięcie „wąskich gardeł” oraz zapewnienie, że procesy działają płynnie i bez zakłóceń, co jest szczególnie istotne dla organizacji o rozbudowanej strukturze produkcyjnej. Kaizen przepływu pomaga minimalizować przestoje i zwiększać koordynację między etapami produkcji, co w efekcie poprawia terminowość oraz elastyczność w reagowaniu na zmiany w zapotrzebowaniu. Dzięki Kaizen przepływu organizacja zyskuje płynność działania, co sprzyja poprawie efektywności operacyjnej i redukcji kosztów w całym cyklu produkcyjnym.

Zasady Kaizen

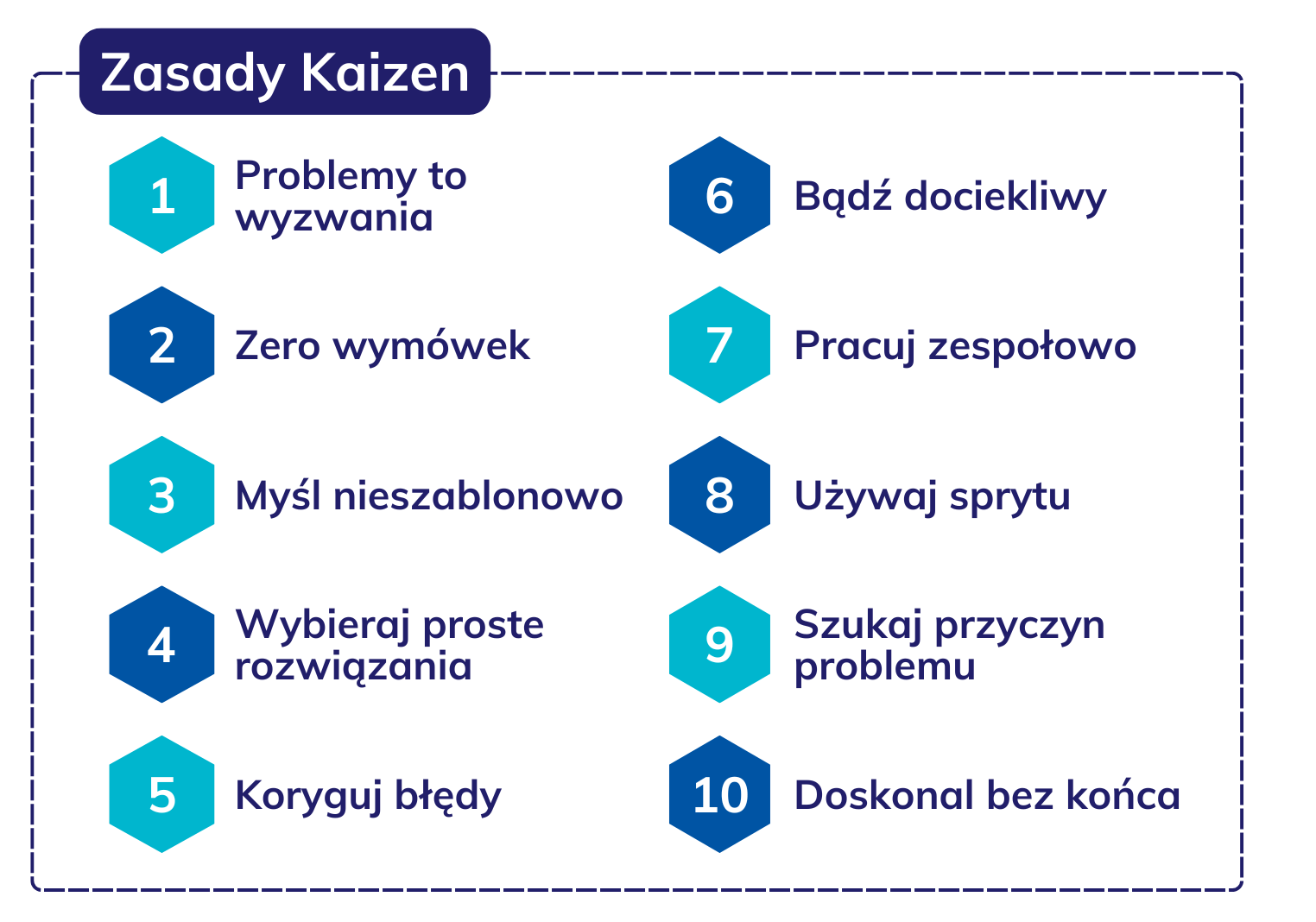

Koncepcja opiera się na kilku podstawowych zasadach, które tworzą fundament koncepcji ciągłego doskonalenia i znajdują zastosowanie w praktykach lean management. To 10 zasad Kaizen. Przede wszystkim kultura Kaizen zachęca do postawy „wybieraj proste rozwiązania” i nieustannego poszukiwania małych usprawnień, które w dłuższej perspektywie mają ogromny wpływ na efektywność organizacji. W przeciwieństwie do kosztownych, dużych projektów restrukturyzacyjnych, koncepcja Kaizen promuje metodę „małych kroków” i codziennych ulepszeń, które może wdrażać każdy pracownik, niezależnie od zajmowanego stanowiska. Taki sposób myślenia buduje kulturę, w której pracownicy czują się zaangażowani i odpowiedzialni za procesy w organizacji, co jest kluczowe dla wdrożenia zasad lean management.

10 zasad Kaizen

Filozofia Kaizen opiera się na dziesięciu kluczowych zasadach, które prowadzą do ciągłego doskonalenia i rozwoju na wszystkich poziomach organizacji. Pierwsza zasada, „problemy stwarzają możliwości,” podkreśla, że każde wyzwanie jest szansą na ulepszenie. Druga, „pytaj 'dlaczego’ pięć razy,” zachęca do głębokiej analizy problemów w celu znalezienia ich przyczyn źródłowych. Kolejna zasada, „bierz pomysły od wszystkich,” wspiera współpracę i wartość wkładu każdego pracownika. Zasada czwarta, „myśl nad rozwiązaniami, nie wymówkami,” promuje proaktywne podejście do wyzwań. Piąta zasada, „odrzuć ustalony stan rzeczy,” motywuje do kwestionowania status quo i poszukiwania nowych, lepszych rozwiązań.

Szósta zasada, „zawsze szukaj rozwiązań tanich i prostych,” jest zgodna z koncepcją lean management i unika złożoności. Zasada siódma, „użyj mądrości zamiast pieniędzy,” podkreśla kreatywność i innowacyjność w rozwiązywaniu problemów. Kolejna zasada, „problemy powinny być rozwiązywane tu i teraz,” zachęca do natychmiastowego działania na miejscu, gdzie problem wystąpił. Dziewiąta zasada, „udoskonalaj się na co dzień,” przypomina o ciągłym rozwoju, nawet poprzez drobne usprawnienia. Ostatnia, dziesiąta zasada, „wzmacniaj ducha zespołu,” podkreśla znaczenie współpracy i wsparcia między członkami zespołu jako fundamentu sukcesu Kaizen. Razem te zasady tworzą kulturę Kaizen, opartą na zaangażowaniu, odpowiedzialności i nieustannym poszukiwaniu lepszych rozwiązań.

Doskonalenie w modelu Lean Management

Model Lean Management koncentruje się na maksymalizacji wartości dla klienta przy jednoczesnym minimalizowaniu marnotrawstwa w procesach produkcyjnych i operacyjnych. Doskonalenie w tym modelu opiera się na stałym dążeniu do optymalizacji i uproszczenia działań, co pozwala organizacji działać efektywniej i bardziej elastycznie. Poprzez identyfikację i eliminację tzw. muda (japońskie określenie na marnotrawstwo), takich jak nadprodukcja, zbędny transport, oczekiwanie czy nadmiarowe zapasy, Lean Management umożliwia usprawnienie przepływu pracy i lepsze wykorzystanie zasobów. W modelu tym kluczową rolę odgrywa zaangażowanie pracowników, którzy są zachęcani do identyfikowania problemów i wprowadzania małych, ale regularnych usprawnień zgodnych z filozofią Kaizen. Koncepcja ciągłego doskonalenia stanowi fundament Lean Management, sprzyjając budowie kultury organizacyjnej nastawionej na innowacje, gdzie doskonalenie staje się naturalnym elementem codziennej pracy każdego pracownika.

Zastosowanie filozofii Kaizen i zarządzanie czasem w kontekście transformacji cyfrowej

Implementacja filozofii Kaizen wymaga konsekwentnego zaangażowania na wszystkich szczeblach organizacji, jednak w wielu firmach wyzwaniem pozostaje znalezienie czasu na regularne działania doskonalące, zwłaszcza dla kadry średniego szczebla, często przeciążonej codziennymi obowiązkami administracyjnymi i operacyjnymi. W tym kontekście nowoczesne narzędzia IT stają się nieocenionym wsparciem, zmieniając radykalnie sposób zarządzania czasem i efektywnością pracy. Odpowiednio zaprojektowane systemy cyfrowe nie tylko automatyzują powtarzalne zadania, lecz także pozwalają menedżerom skoncentrować się na strategicznych aspektach zarządzania. Dzięki nim mogą oni skuteczniej analizować dane, monitorować kluczowe wskaźniki efektywności oraz szybko identyfikować obszary wymagające usprawnień. To bezpośrednio wspiera filozofię Kaizen, umożliwiając codzienne, systematyczne usprawnienia i wzmacniając kulturę ciągłego doskonalenia na poziomie operacyjnym, taktycznym i strategicznym.

Automatyzacja zadań jako fundament czasu na doskonalenie

Jednym z kluczowych elementów wspierających ciągłe doskonalenie jest automatyzacja zadań produkcyjnych i harmonogramowania, realizowana za pomocą systemów MES (Manufacturing Execution System) i APS (Advanced Planning and Scheduling). Systemy MES, monitorując wydajność maszyn, przestoje i jakość w czasie rzeczywistym, eliminują potrzebę ręcznego gromadzenia danych i znacząco odciążają pracowników od zadań administracyjnych, co jest zgodne z Kaizen – dążeniem do eliminacji marnotrawstwa. Z kolei APS optymalizuje harmonogramowanie zadań i alokację zasobów, uwzględniając dynamiczne zmiany popytu oraz ograniczenia produkcyjne, co pozwala na elastyczniejsze reagowanie na potrzeby klienta i szybkie dostosowywanie procesów.

Automatyzacja poprzez MES i APS umożliwia menedżerom oraz brygadzistom bardziej efektywne wykorzystanie czasu na analizę danych, identyfikację „wąskich gardeł” oraz wdrażanie usprawnień w duchu Kaizen. Zintegrowane dane generowane przez te systemy dostarczają informacji na temat kluczowych wskaźników efektywności (KPI), co pozwala na bieżąco monitorować i korygować procesy produkcyjne. W efekcie automatyzacja nie tylko odciąża pracowników od rutynowych czynności, ale także wspiera kulturę Kaizen, umożliwiając systematyczne wprowadzanie drobnych, lecz regularnych usprawnień, które w dłuższej perspektywie przyczyniają się do trwałej poprawy jakości i efektywności operacyjnej.

Analiza danych – narzędzie do zidentyfikowania kluczowych obszarów Kaizen

Nowoczesne systemy IT umożliwiają zaawansowaną analizę danych, która stanowi podstawę identyfikacji obszarów wymagających doskonalenia i wspiera filozofię ciągłego doskonalenia. Generowane raporty pozwalają menedżerom na precyzyjne zlokalizowanie „wąskich gardeł” oraz identyfikację opóźnień w procesach operacyjnych, a także zapewniają bieżący monitoring wskaźników efektywności (KPI).

Konsolidacja tych danych w jednym środowisku umożliwia ciągłą analizę i natychmiastowe reagowanie na dynamiczne zmiany, co jest zgodne z zasadami Kaizen. Ponadto integracja narzędzi analitycznych umożliwia tworzenie spersonalizowanych pulpitów menedżerskich, które wspierają przejrzystą wizualizację oraz szybką interpretację danych, dostarczając decydentom kompleksowych informacji niezbędnych do podejmowania działań optymalizacyjnych w czasie rzeczywistym, np. w poprawieniu ergonomii stanowisk roboczych.

Zarządzanie zmianą – rola HR w kulturze poprawiania procesu zarządzania

Wdrożenie Kaizen wymaga jednak nie tylko odpowiednich narzędzi, ale przede wszystkim zmiany kulturowej. To tutaj rola działu HR staje się kluczowa. Wprowadzenie kultury Kaizen wymaga bowiem przekonania każdego pracownika do idei ciągłego doskonalenia i zaangażowania go w proces zmian. Nowoczesne systemy IT wspierają także dział HR w zarządzaniu zmianą: od monitorowania szkoleń, przez automatyczne przypomnienia i raporty postępów, po tworzenie ścieżek rozwoju dla pracowników. W ten sposób systemy cyfrowe stają się wsparciem w budowie zaangażowania zespołu w filozofię Kaizen.

Osiągnięcie pełnego potencjału filozofii Kaizen w dzisiejszym środowisku pracy wymaga optymalizacji procesów przy użyciu zaawansowanych narzędzi IT. Dzięki automatyzacji, analizie danych oraz skutecznemu zarządzaniu zmianą, działy produkcji i HR mogą skuteczniej realizować strategię ciągłego doskonalenia, dbając o rozwój zarówno procesów, jak i pracowników.

Zwiększenie produktywności a Kaizen

Filozofia Kaizen, poprzez ciągłe doskonalenie, odgrywa kluczową rolę w zwiększaniu produktywności organizacji. Zamiast wdrażać duże, kosztowne zmiany, Kaizen skupia się na wprowadzaniu małych, systematycznych usprawnień na poziomie codziennych operacji.

Poprzez identyfikację i eliminację strat – takich jak nadprodukcja, zbędny transport, przestoje czy nieefektywne procesy – organizacja może stopniowo usprawniać swoją działalność, zwiększając produktywność bez konieczności dużych nakładów finansowych.

Kluczowym elementem Kaizen jest zaangażowanie wszystkich pracowników w proces doskonalenia. Każdy pracownik, niezależnie od zajmowanego stanowiska, jest zachęcany do zgłaszania pomysłów na usprawnienia, co pozwala na stałe dostosowywanie procesów do rzeczywistych potrzeb. Dzięki temu możliwe jest nie tylko zwiększenie produktywności poprzez eliminację zbędnych działań, ale również lepsze wykorzystanie zasobów i większe zadowolenie pracowników.

W kontekście zwiększania produktywności Kaizen wspiera także szybkie reagowanie na zmiany rynkowe i dostosowanie procesów do nowych wyzwań, co zapewnia organizacji większą elastyczność i konkurencyjność.

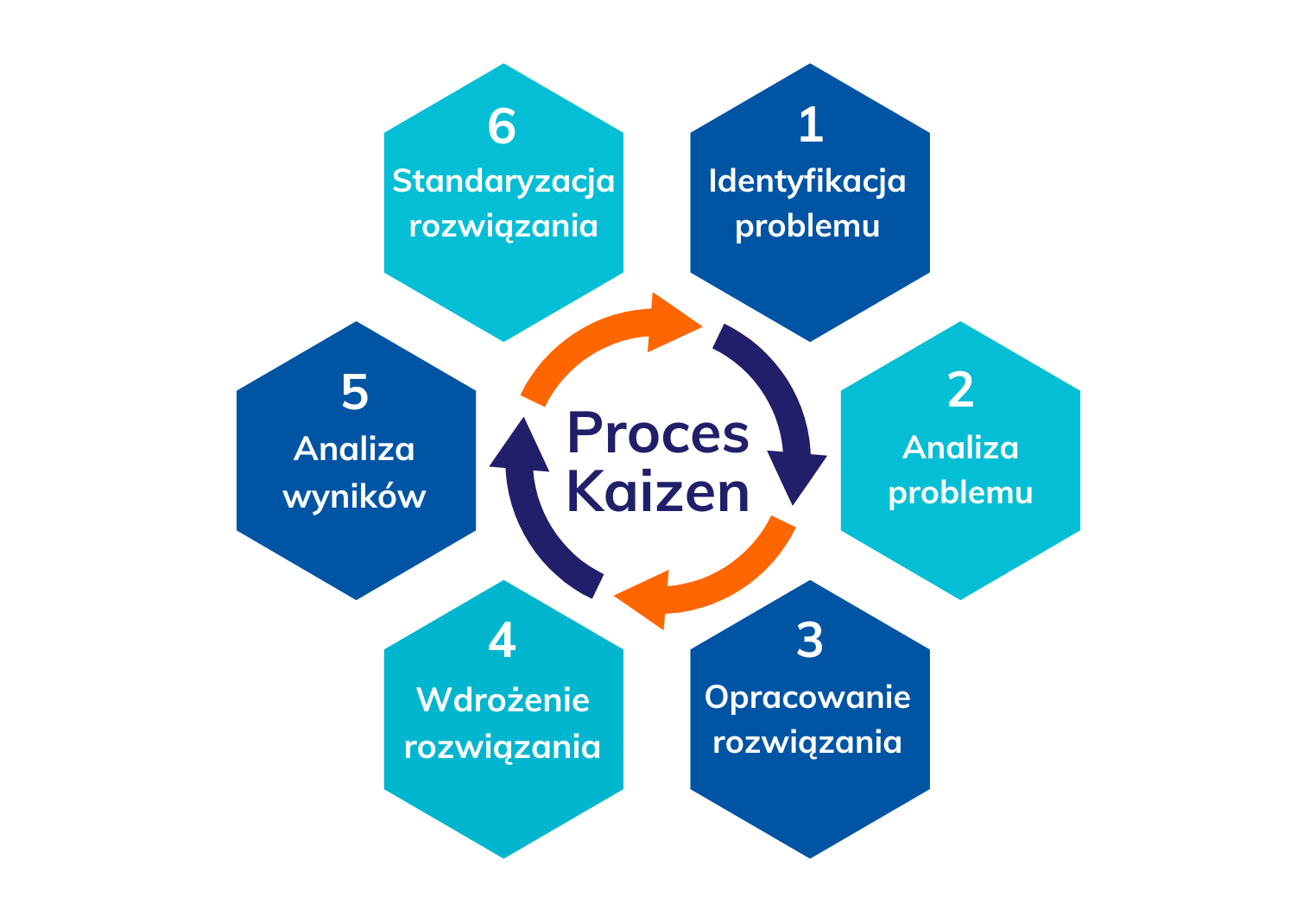

Etapy związane z wdrożeniem Kaizen

Efektywne wdrożenie filozofii Kaizen wymaga stworzenia strukturalnego podejścia, w którym codzienne doskonalenie jest naturalnym elementem pracy, a zmiany są przeprowadzane iteracyjnie i systematycznie. Proces ten można podzielić na kilka kluczowych etapów

Zdefiniowanie celów i komunikacja misji Kaizen

Kaizen powinien być jasno zakomunikowany jako priorytet organizacji, a jego cele – skoncentrowane na eliminacji strat i usprawnianiu procesów – muszą być zrozumiałe dla wszystkich pracowników. Warto wprowadzić spójne standardy oraz procedury, które podkreślają wagę ciągłego doskonalenia i wspierają jego wdrażanie.

Zaangażowanie liderów zmian

Niezbędne jest wyznaczenie liderów na różnych poziomach organizacji – zarówno operacyjnym, jak i strategicznym. Te osoby nie tylko koordynują działania doskonalące, ale także inspirują swoich współpracowników do aktywnego udziału. Ich rolą jest również zapewnienie, że podejmowane inicjatywy są zgodne z ogólną strategią Kaizen i przyczyniają się do osiągania kluczowych celów organizacji.

Standaryzacja i systematyczne przeglądy

Ważnym krokiem jest wdrożenie standaryzacji procesów, która tworzy bazę do identyfikacji odstępstw i usprawnień. Regularne przeglądy procesów z wykorzystaniem danych operacyjnych umożliwiają szybkie wykrywanie problemów i podejmowanie działań naprawczych. Dzięki standaryzacji procesy są bardziej przewidywalne, co sprzyja stabilności i ułatwia dalsze doskonalenie.

Feedback i kaskadowanie usprawnień

Kaizen opiera się na ciągłym, otwartym feedbacku oraz dzieleniu się najlepszymi praktykami w całej organizacji. Dlatego też procesy powinny być kaskadowane – usprawnienia wdrożone w jednym dziale mogą być adaptowane i wdrażane w innych obszarach, co przyczynia się do szybkiej replikacji efektywnych rozwiązań i optymalizacji na szeroką skalę.

Pomiar efektów i przegląd KPI

Na końcowym etapie niezbędne jest monitorowanie wskaźników efektywności (KPI) oraz ocena wpływu wdrożonych usprawnień. Systematyczne raportowanie postępów i efektów pozwala na bieżąco oceniać skuteczność działań Kaizen i identyfikować nowe obszary wymagające interwencji. Dzięki temu możliwe jest podejmowanie lepiej ukierunkowanych decyzji oraz kontynuowanie działań doskonalących zgodnych z filozofią Kaizen.

Filozofia Kaizen – rozwój

Metoda Kaizen wywodzi się z Japonii i zyskała popularność w latach powojennych, jako odpowiedź na wyzwania związane z odbudową japońskiej gospodarki. Koncepcja ta została rozwinięta przez japońskie przedsiębiorstwa, które po II wojnie światowej poszukiwały sposobów na zwiększenie konkurencyjności przy ograniczonych zasobach.

Jednym z kluczowych momentów w historii Kaizen było wdrożenie jej zasad przez firmę Toyota, gdzie stała się integralną częścią Systemu Produkcyjnego Toyoty (Toyota Production System, TPS). TPS, bazujący na zasadach lean management, opierał się na eliminacji marnotrawstwa oraz dążeniu do perfekcji w procesach produkcyjnych, co było możliwe właśnie dzięki codziennym, małym usprawnieniom zgodnym z filozofią Kaizen.

Rozwój Kaizen był także inspirowany amerykańskimi metodami zarządzania jakością, które zostały przeniesione do Japonii przez specjalistów, takich jak William Edwards Deming i Joseph Juran. W latach 50. i 60. wspierali oni japońskie firmy w doskonaleniu procesów produkcyjnych, kładąc nacisk na kontrolę jakości i zaangażowanie pracowników na wszystkich poziomach organizacji. Deming i Juran wprowadzili koncepcje statystycznej kontroli jakości i zarządzania jakością, które stały się fundamentem filozofii Kaizen.

Na arenie międzynarodowej Kaizen zyskał uznanie w latach 80., gdy Masaaki Imai, japoński ekspert zarządzania, opublikował książkę Kaizen: The Key to Japan’s Competitive Success. W książce tej Imai przedstawił Kaizen jako podstawową strategię sukcesu japońskich firm, promując ją jako skuteczne narzędzie do ciągłego doskonalenia i eliminacji strat w procesach produkcyjnych. Publikacja ta przyczyniła się do globalnego zainteresowania filozofią Kaizen i wprowadzenia jej zasad w organizacjach na całym świecie, zwłaszcza w przemyśle produkcyjnym i sektorze usługowym.

eq system

Masz jakieś uwagi lub pytania? Skontaktuj się z nami!