Skuteczne planowanie produkcji oraz plan produkcji są podstawowymi determinantami sprawnego zarządzania produkcją. Dzięki nim możliwe jest maksymalne wykorzystanie dostępnych zasobów, co przekłada się na zwiększoną wydajność i redukcję kosztów operacyjnych. Precyzyjnie opracowane plany produkcji umożliwiają również terminową realizację zamówień, podnosząc poziom zadowolenia klientów i wzmacniając pozycję rynkową firmy. Ponadto odpowiednie planowanie minimalizuje ryzyko wystąpienia przestojów i marnotrawstwa, co przyczynia się do stabilności operacyjnej i długoterminowego sukcesu przedsiębiorstwa.

Planowanie produkcji to proces definiowania strategii i działań mających na celu zapewnienie płynności i efektywności w firmie produkcyjnej. Proces planowania produkcji obejmuje zarówno krótko-, jak i długoterminowe planowanie, które uwzględnia dostępność zasobów, terminy dostaw, zapotrzebowanie rynku oraz możliwości produkcyjne firmy. Celem planowania produkcji jest stworzenie harmonogramu, który maksymalizuje wydajność i minimalizuje koszty, jednocześnie spełniając wymagania klientów.

W rozumieniu teorii zarządzania produkcją planowanie produkcji to proces systematycznego określania działań niezbędnych do wytworzenia produktów zgodnie z zaplanowanym harmonogramem produkcji, przy efektywnym wykorzystaniu zasobów przedsiębiorstwa. Obejmuje ono analizę popytu, prognozowanie zapotrzebowania, alokację zasobów, opracowanie harmonogramów produkcji, a także monitorowanie i kontrolę realizacji tych planów.

Rodzaje planowania produkcji odpowiadają różnym potrzebom i celom przedsiębiorstwa w określonym horyzoncie czasowym. Planowanie długoterminowe koncentruje się na strategicznych decyzjach dotyczących przyszłości przedsiębiorstwa, takich jak inwestycje w nowe technologie, rozwój produktów i ekspansja rynkowa. Planowanie średnioterminowe obejmuje okres od kilku miesięcy do roku i skupia się na alokacji zasobów, harmonogramach produkcyjnych oraz zarządzaniu zapasami. Planowanie krótkoterminowe (zwane również operacyjnym) dotyczy codziennych działań produkcyjnych, takich jak przydzielanie zadań pracownikom, monitorowanie postępów produkcji i szybkie reagowanie na bieżące problemy i zmiany w zapotrzebowaniu.

Ze względu na horyzont czasowy i hierarchię wyróżniamy więc trzy główne poziomy planowania: operacyjne, taktyczne i strategiczne.

Planowanie operacyjne: Planowanie operacyjne obejmuje szczegółowe przygotowanie produkcji, w tym harmonogramowanie zadań, alokację zasobów i bieżące monitorowanie postępów produkcyjnych. Działania te są krótkoterminowe i mają na celu zapewnienie płynności operacji produkcyjnych, minimalizację przestojów oraz optymalizację wykorzystania dostępnych zasobów.

Planowanie taktyczne: Planowanie taktyczne obejmuje przygotowanie produkcji, zarządzanie zapasami, utrzymanie maszyn oraz sterowanie jakością wyrobów gotowych. Celem planowania taktycznego jest zapewnienie, że wszystkie zasoby niezbędne do produkcji są dostępne i odpowiednio zarządzane. Plany taktyczne mają średnioterminowy horyzont czasowy i są kluczowe dla optymalizacji operacyjnej oraz realizacji celów biznesowych w perspektywie miesięcy lub lat.

Planowanie strategiczne: Plan strategiczny służy osiągnięciu długoterminowych celów strategicznych oraz realizacji misji przedsiębiorstwa. Strategiczne planowanie produkcji obejmuje decyzje dotyczące inwestycji w nowe technologie, rozwój nowych produktów, ekspansję rynkową oraz strategiczne alokowanie zasobów. Horyzont czasowy dla planowania strategicznego jest długoterminowy, obejmujący lata lub dekady, i ma na celu zapewnienie trwałej przewagi konkurencyjnej oraz długoterminowego sukcesu firmy.

Etapy planowania produkcji w zarządzaniu produkcją obejmują kilka zasadniczych faz, które zapewniają optymalizację procesów i efektywne wykorzystanie zasobów w firmie produkcyjnej.

Prognozowanie popytu: Ten etap polega na analizie rynku i przewidywaniu przyszłego zapotrzebowania na produkty. Wykorzystuje się tutaj różnorodne metody analizy danych, takie jak analiza trendów, sezonowości oraz modele statystyczne, aby dokładnie oszacować przyszłe zamówienia.

Planowanie zasobów: W tej fazie identyfikowane są i alokowane wszystkie niezbędne zasoby i moce produkcyjne do realizacji planów produkcyjnych, w tym materiały, maszyny, środki finansowe i dostępność pracowników operacyjnych. Kluczowe jest zapewnienie, że zasoby będą dostępne w odpowiednich ilościach i w odpowiednim czasie.

Tworzenie harmonogramu produkcji: Opracowywany jest szczegółowy harmonogram produkcji, który określa kolejność i terminy realizacji poszczególnych zadań produkcyjnych. Harmonogramowanie produkcji musi uwzględniać dostępność zasobów, zdolności produkcyjne oraz terminy dostaw surowców i wysyłki gotowych produktów.

Realizacja i monitorowanie działań produkcyjnych: Etap ten obejmuje rzeczywiste wdrożenie planu produkcji oraz bieżące monitorowanie jego realizacji w czasie rzeczywistym. Kluczowe jest śledzenie postępów, identyfikowanie odchyleń od planu oraz podejmowanie działań korygujących w celu utrzymania ciągłości produkcji i minimalizacji opóźnień.

Kontrola jakości i doskonalenie: Ostatnia faza skupia się na zapewnieniu, że produkty spełniają określone standardy jakości. Proces ten obejmuje inspekcje, testy oraz monitorowanie zgodności produktów z wymaganiami. Dodatkowo zbierane są dane i analizy w celu ciągłego doskonalenia procesów produkcyjnych, co pozwala na eliminację źródeł błędów i optymalizację przyszłych planów produkcyjnych.

Każdy z tych etapów jest kluczowy dla osiągnięcia efektywności operacyjnej i minimalizacji kosztów, co przekłada się na długoterminowy sukces przedsiębiorstwa produkcyjnego.

Wzorcowy plan produkcji jest fundamentem skutecznego zarządzania procesami wytwórczymi w każdym przedsiębiorstwie przemysłowym. Aby taki plan był efektywny i spełniał swoje zadania, powinien zawierać kilka kluczowych elementów, które zapewnią płynność, terminowość i efektywność produkcji.

Prognozy względem produkcji

Prognozy produkcji to podstawowy element każdego planu produkcji. Uwzględniają one przewidywane zapotrzebowanie na produkty w określonym czasie, co pozwala na odpowiednie dostosowanie mocy produkcyjnych przedsiębiorstwa. Dokładne prognozy pomagają uniknąć zarówno nadprodukcji, jak i niedoborów wyrobów gotowych, co jest kluczowe dla zachowania płynności operacyjnej oraz satysfakcji klientów.

Ilość pracowników i ich oczekiwana wydajność

Planowanie zasobów ludzkich jest nieodłącznym elementem wzorcowego planu produkcji. Należy określić liczbę pracowników potrzebnych do realizacji poszczególnych zadań oraz ich oczekiwaną wydajność. Uwzględnienie dostępnych kwalifikacji i umiejętności pracowników pozwala na optymalne przydzielenie zadań, co wpływa na zwiększenie efektywności produkcji. Ważne jest również uwzględnienie potencjalnych potrzeb szkoleniowych oraz planowanie ewentualnych zastępstw w przypadku nieobecności.

Zaopatrzenie surowców i materiałów niezbędnych do prowadzenia prac produkcyjnych

Zaopatrzenie surowców i materiałów to kolejny kluczowy element. Wzorcowy plan produkcji powinien uwzględniać dokładne zapotrzebowanie na surowce i materiały niezbędne do realizacji zleceń produkcyjnych. Należy zapewnić ich terminowe dostawy, aby uniknąć przestojów i zachować ciągłość produkcji. Ważne jest także utrzymanie odpowiedniego poziomu zapasów, który pozwala na elastyczne reagowanie na zmieniające się potrzeby produkcyjne.

Dystrybucja gotowych produktów i ustalone terminy

Planowanie dystrybucji gotowych produktów jest niezbędne do zapewnienia terminowej realizacji zamówień klientów. Wzorcowy plan produkcji powinien zawierać szczegółowy harmonogram dostaw, który uwzględnia wszystkie etapy logistyczne – od magazynowania po transport do klienta. Ustalanie precyzyjnych terminów dostaw pozwala na zwiększenie zaufania klientów i poprawę ich satysfakcji, co jest kluczowe dla budowania długotrwałych relacji biznesowych.

Serwis okołoprodukcyjny

Serwis okołoprodukcyjny to często niedoceniany, ale bardzo istotny element planu produkcji. Obejmuje on wszystkie działania wspierające procesy produkcyjne, takie jak konserwacja i naprawy maszyn, zarządzanie odpadami, a także zapewnienie odpowiednich warunków pracy dla pracowników. Regularne przeglądy techniczne i konserwacja sprzętu pozwalają na utrzymanie wysokiej efektywności maszyn i minimalizację ryzyka awarii, które mogłyby zakłócić harmonogram produkcji.

Wzorcowy plan produkcji jest narzędziem niezbędnym do skutecznego zarządzania procesami wytwórczymi w przedsiębiorstwie przemysłowym. Zawiera prognozy produkcji, planowanie zasobów ludzkich, zaopatrzenie surowców, dystrybucję gotowych produktów oraz serwis okołoprodukcyjny. Uwzględnienie tych elementów pozwala na optymalne wykorzystanie zasobów produkcyjnych, zapewnienie terminowej realizacji zleceń produkcyjnych oraz minimalizację kosztów operacyjnych. Dzięki temu przedsiębiorstwo może zwiększyć swoją efektywność, zredukować koszty i zwiększyć satysfakcję klientów poprzez terminowe dostarczanie wysokiej jakości produktów.

Proces planowania produkcji (i rzecz jasna harmonogramowania produkcji) jest złożonym zadaniem, które napotyka na liczne wyzwania mogące znacząco wpłynąć na efektywność operacyjną i konkurencyjność przedsiębiorstwa.

Jednym z głównych wyzwań jest zarządzanie zasobami produkcyjnymi, w tym surowcami, maszynami i siłą roboczą, gdzie konieczne jest zapewnienie ich dostępności i optymalnego wykorzystania. Planowanie i harmonogramowanie produkcji jest wyzwaniem nawet w sprzyjających warunkach i otoczeniu rynkowym, tym bardziej więc w bezprecedensowej rzeczywistości, w której znajduje się obecnie przemysł produkcyjny. W obliczu nieustannych zagrożeń dla łańcucha dostaw, niedoborów surowców, zmian cen, problemów z dostępnością pracowników staranne planowanie i harmonogramowanie jest kluczowe dla zarządzania i ograniczania ryzyka oraz utrzymania płynności operacji.

Problemy logistyczne w obszarze produkcji, takie jak opóźnienia w dostawach materiałów czy awarie maszyn, mogą zakłócić harmonogram produkcji, generując dodatkowe koszty i opóźnienia. Ponadto, utrzymanie wysokich standardów jakości w dynamicznym środowisku produkcyjnym wymaga ciągłego monitorowania procesów oraz szybkiego reagowania na odchylenia od norm. Konieczne jest holistyczne podejście do procesów produkcyjnych oraz transformacje w kierunku inteligentnych fabryk.

Jak pokazały doświadczenia ostatnich lat, te firmy, które zwiększyły swoje inwestycje w technologie cyfrowe i przeszły na nowoczesne metody planowania produkcji, wykazały się większą odpornością na wahania rynkowe oraz były w stanie lepiej dostosować się do wyzwań związanych z łańcuchami dostaw. Analityka danych przyspiesza mapowanie wartości dostawców i surowców, a co za tym idzie wdrożenie środków zapobiegawczych w niepewnych czasach.

Możliwość gromadzenia danych z coraz większej liczby źródeł, w połączeniu z modernizacją systemów i coraz potężniejszymi możliwościami analitycznymi, obejmującymi również proces produkcji, umożliwia producentom kompleksowe podejście do procesów produkcyjnych.

Harmonogram produkcji to szczegółowy plan operacyjny, który określa kolejność i terminy realizacji poszczególnych zadań produkcyjnych. Jest to kluczowy element w procesie planowania produkcji, który zapewnia efektywną koordynację wszystkich zasobów i działań niezbędnych do wytworzenia produktów zgodnie z ustalonymi terminami. Harmonogram produkcji jest wynikiem przygotowania planu produkcji, w którym uwzględniono prognozy popytu, dostępność zasobów, dostępność komponentów, a także wszelkie ograniczenia technologiczne i logistyczne.

W procesie planowania produkcji harmonogram pełni rolę narzędzia operacyjnego, które pozwala na przełożenie strategicznych i taktycznych decyzji na konkretne działania operacyjne. Przygotowanie konstrukcyjne produkcji, które obejmuje projektowanie produktów, planowanie technologii produkcji oraz przygotowanie narzędzi i urządzeń, stanowi fundament do tworzenia harmonogramu.

Precyzyjnie opracowany harmonogram umożliwia zminimalizowanie przestojów, optymalne wykorzystanie maszyn i pracowników, redukcję kosztów produkcji oraz terminową realizację zamówień klientów.

Dzięki harmonogramowi produkcji możliwe jest również monitorowanie postępów realizacji zadań, identyfikowanie potencjalnych opóźnień i szybkie wprowadzanie korekt w procesie produkcyjnym. W ten sposób harmonogram produkcji nie tylko wspiera efektywność operacyjną, ale także zapewnia elastyczność i zdolność do adaptacji w dynamicznie zmieniającym się środowisku biznesowym.

Współczesne planowanie produkcji opiera się na zaawansowanych narzędziach i technologiach, które umożliwiają skuteczne zarządzanie procesami produkcyjnymi oraz optymalizację zasobów i integrują dane z różnych źródeł, takich jak maszyny, systemy ERP (Enterprise Resource Planning) oraz MES (Manufacturing Execution Systems). Automatyzacja i cyfryzacja procesów produkcyjnych pozwalają na optymalizację wykorzystania zasobów, minimalizację przestojów oraz zwiększenie wydajności i jakości produktów.

Dzięki temu plan produkcji może być stale aktualizowany i dostosowywany do rzeczywistych potrzeb produkcyjnych i rynkowych. Narzędzia wykorzystywane w przygotowaniu planu obejmują między innymi systemy ERP (Enterprise Resource Planning), APS (Advanced Planning and Scheduling), MES (Manufacturing Execution Systems) oraz systemy do zarządzania zapasami.

Systemy ERP to kompleksowe platformy integrujące różne aspekty działalności przedsiębiorstwa, w tym finanse, zaopatrzenie, zarządzanie zasobami ludzkimi oraz wspierają produkcję. W kontekście planowania produkcji, systemy ERP umożliwiając centralne zarządzanie danymi, dostarczając kluczowych danych dla dokładnego przygotowania planu produkcji.

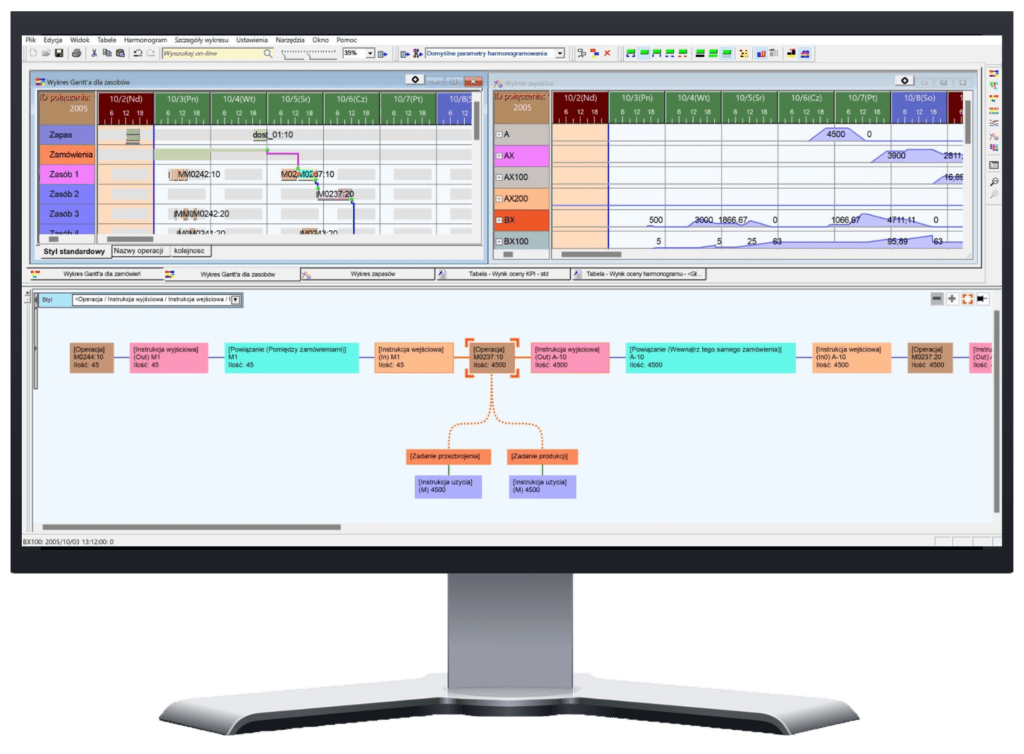

APS to zaawansowane narzędzia do planowania i harmonogramowania, które pozwalają na optymalizację harmonogramów produkcji w czasie rzeczywistym. APS wykorzystuje algorytmy i modele matematyczne do analizy danych dotyczących dostępności zasobów, zapotrzebowania na produkty oraz terminów realizacji zamówień. Umożliwia to precyzyjne przygotowanie planu produkcji, minimalizację przestojów oraz maksymalizację wydajności operacyjnej.

MES to systemy nadzorujące i kontrolujące procesy produkcyjne na poziomie operacyjnym. MES zbiera dane z maszyn i urządzeń, monitorując w czasie rzeczywistym wydajność, jakość oraz inne parametry technologiczne produkcji (w tym OEE). Integracja MES z systemami APS pozwala na pełną synchronizację planu produkcji z rzeczywistymi operacjami na hali produkcyjnej i ciągłe monitorowanie postępu produkcji, zapewniając płynny przepływ produkcji i szybką reakcję na wszelkie odchylenia od planu.

W kontekście zarządzania zapasami oprogramowanie do zarządzania magazynem (WMS – Warehouse Management Systems) odgrywa kluczową rolę. WMS wspiera kontrolę stanów magazynowych, zarządzanie lokalizacjami składowania oraz optymalizację procesów przyjęć i wydań surowców oraz wyrobów gotowych. Precyzyjne zarządzanie zapasami jest nieodzowne dla efektywnego przygotowania planu produkcji i zapewnienia ciągłości procesów produkcyjnych.

Narzędzia wykorzystywane w procesie planowania produkcji odgrywają kluczową rolę w optymalizacji technologicznych procesów produkcji. Umożliwiają one precyzyjne zarządzanie zasobami, monitorowanie przepływu produkcji oraz szybkie reagowanie na zmieniające się warunki rynkowe, co przekłada się na zwiększenie efektywności i konkurencyjności przedsiębiorstwa.

Zaawansowane możliwości analityczne i optymalizacyjne APS sprawiają, że jest rozwiązaniem, które zapewnia precyzję, elastyczność i efektywność w procesie planowania produkcji. Integruje dane z różnych źródeł, umożliwiając dokładne prognozowanie i harmonogramowanie zadań produkcyjnych. Tradycyjne metody planowania produkcji często nie radzą sobie z kompleksowością i zmiennością współczesnych procesów produkcyjnych, podczas gdy system APS, dzięki zaawansowanym algorytmom matematycznym, jest w stanie analizować ogromne ilości danych, uwzględniając różnorodne ograniczenia i zmienne, takie jak dostępność zasobów, terminy realizacji zamówień czy priorytety produkcyjne.

W procesie planowania produkcji APS oferuje unikalną zdolność do dynamicznej optymalizacji harmonogramów produkcji. Pozwala to na bieżące dostosowywanie planu produkcji w odpowiedzi na zmieniające się warunki, takie jak opóźnienia w dostawach surowców, awarie maszyn czy zmiany w zapotrzebowaniu klientów. Taka elastyczność jest kluczowa dla utrzymania ciągłości produkcji i minimalizacji przestojów, co w efekcie przekłada się na znaczną poprawę wydajności operacyjnej.

System APS jest również niezastąpiony w zarządzaniu złożonością technologicznych procesów produkcji. Dzięki możliwościom symulacyjnym i scenariuszowym APS pozwala na testowanie różnych wariantów planu produkcji przed jego wdrożeniem. To umożliwia identyfikację potencjalnych wąskich gardeł i problemów, zanim staną się one rzeczywistymi przeszkodami w procesie produkcji. W rezultacie firmy mogą podejmować bardziej świadome decyzje, które minimalizują ryzyko i maksymalizują efektywność operacyjną.

Ponadto APS integruje się z innymi systemami zarządzania produkcją, takimi jak ERP (Enterprise Resource Planning) i MES (Manufacturing Execution Systems), co zapewnia spójność i pełną transparentność danych w całym procesie planowania produkcji. Taka integracja pozwala na płynny przepływ informacji między różnymi etapami produkcji, co jest kluczowe dla realizacji kompleksowych planów produkcyjnych.

Podsumowując, system APS jest jedynym dobrym narzędziem do planowania i harmonogramowania produkcji ze względu na swoją zdolność do dynamicznej optymalizacji, zarządzania złożonością technologicznych procesów produkcji oraz integracji z innymi systemami zarządzania. Wprowadzenie APS do procesu planowania produkcji pozwala na znaczącą poprawę efektywności, elastyczności i dokładności, co jest niezbędne w dzisiejszym konkurencyjnym środowisku biznesowym.

tel. +48 32 420 74 20

kontakt@eqsystem.pl

eq system sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 629 22 63 139

KRS 0000175772

REGON 278119464

eq system technology sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 637 01 02 776

KRS 0000108452

REGON 270535105

BDO 000308806

eq system consulting sp. z o.o.

ul. św. Antoniego 50

41-303 Dąbrowa Górnicza

NIP 6793096787

KRS 0000486510

REGON 122987434

eq system scandinavia oy

tel. +358 40 5570411

kari.juntunen@eqsystem.fi

Copyright © 2021 by eq system. All Rights Reserved.